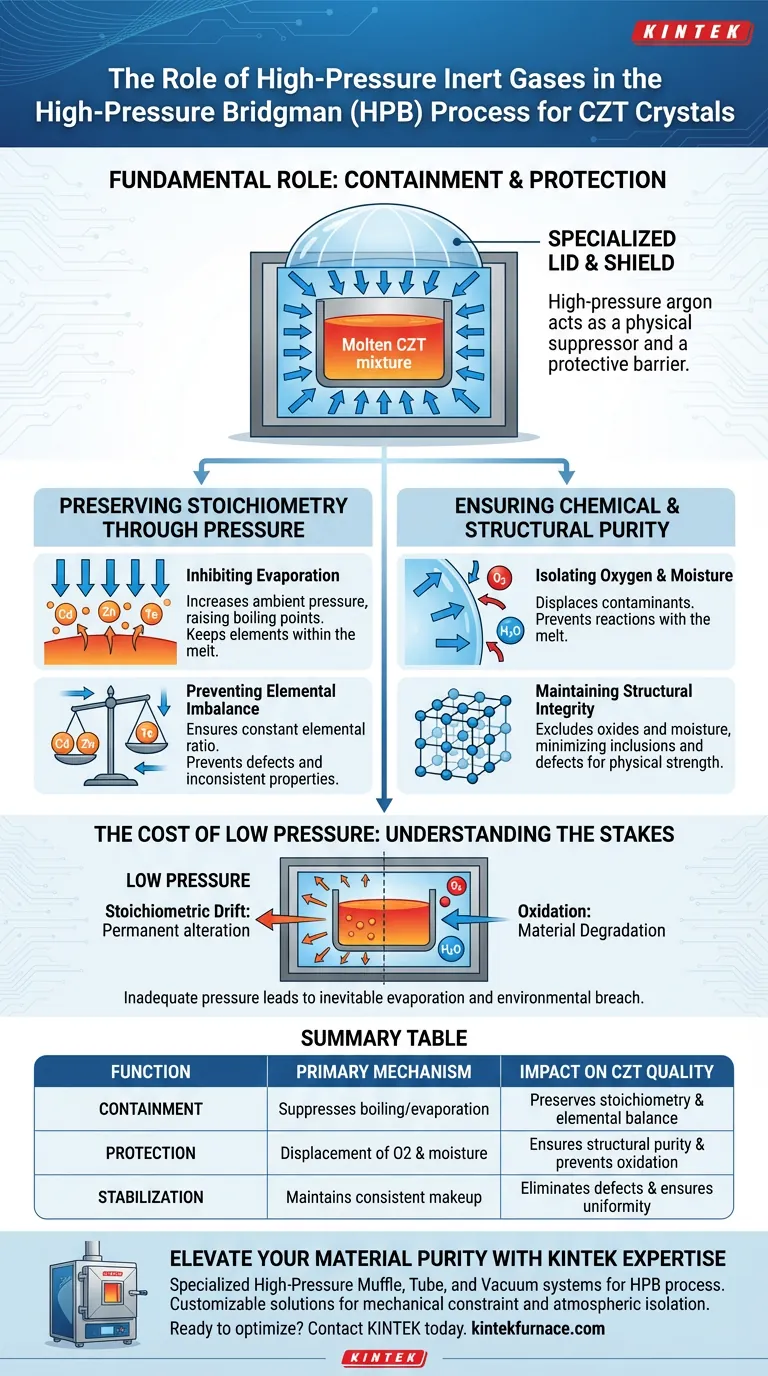

El papel de los gases inertes de alta presión es fundamentalmente de contención y protección. En el proceso Bridgman de alta presión (HPB), gases como el argón actúan como un supresor físico para detener la fuga de elementos volátiles de la mezcla fundida de Telururo de Zinc y Cadmio (CZT) mientras protegen simultáneamente el material de la contaminación atmosférica.

Conclusión principal La introducción de argón a alta presión no es meramente para el control de la atmósfera; es una restricción mecánica crítica. Previene activamente la evaporación de componentes volátiles para mantener la proporción elemental correcta (estequiometría) y crea una barrera contra el oxígeno y la humedad para garantizar la pureza estructural.

Preservación de la estequiometría a través de la presión

Inhibición de la evaporación de componentes

Cuando el CZT está en estado fundido, sus elementos constituyentes son muy volátiles y propensos a la evaporación. El argón a alta presión sirve para inhibir esta evaporación.

Al aumentar la presión ambiental dentro del horno, se eleva el punto de ebullición de los componentes volátiles. Esta presión física mantiene los elementos dentro del fundido en lugar de permitir que pasen a fase gaseosa y escapen.

Prevención del desequilibrio elemental

El principal riesgo durante el crecimiento de cristales es un cambio en la composición química del material. Si los componentes se evaporan a diferentes velocidades, el cristal resultante sufrirá un desequilibrio en las proporciones elementales.

Este desequilibrio conduce a defectos y propiedades eléctricas inconsistentes. El gas a alta presión asegura que la proporción de Cadmio, Zinc y Telurio permanezca constante durante todo el ciclo de crecimiento.

Garantía de pureza química y estructural

Aislamiento de oxígeno y humedad

Más allá de controlar la volatilidad, el proceso HPB utiliza el entorno presurizado para aislar eficazmente el fundido de contaminantes externos.

El oxígeno y la humedad son particularmente perjudiciales para los cristales semiconductores. El entorno de argón a alta presión desplaza estos contaminantes, evitando que reaccionen con el material fundido.

Mantenimiento de la integridad estructural

La pureza química está directamente relacionada con la resistencia física y el orden del cristal. Al excluir óxidos y humedad, el proceso garantiza la integridad estructural del cristal final.

Un entorno de crecimiento químicamente puro minimiza la formación de inclusiones o defectos estructurales que de otro modo comprometerían el rendimiento del cristal.

Comprender lo que está en juego: el coste de la baja presión

La consecuencia de una presión inadecuada

Es fundamental comprender que esta presión no es opcional para obtener CZT de alta calidad. Sin suficiente presión del gas inerte, la evaporación se vuelve inevitable.

Esto da lugar a un fenómeno conocido como "deriva estequiométrica". Una vez que las proporciones elementales se desvían, el cristal no se puede recuperar; las propiedades del material se alteran permanentemente.

El riesgo de brecha ambiental

El entorno de alta presión también actúa como un sello riguroso. Si la presión no se mantiene, o si el aislamiento se ve comprometido, la entrada de oxígeno degradará el material inmediatamente.

Esto conduce a defectos de oxidación que arruinan la homogeneidad de la red cristalina.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de los cristales CZT utilizando el proceso HPB, concéntrese en estas prioridades operativas:

- Si su principal enfoque es la consistencia eléctrica: Asegúrese de que la presión sea lo suficientemente alta como para inhibir completamente la evaporación, ya que esto preserva las proporciones elementales precisas requeridas para un rendimiento uniforme.

- Si su principal enfoque es la perfección estructural: Priorice la integridad del sistema de aislamiento de gas para excluir rigurosamente el oxígeno y la humedad, que son los principales impulsores de los defectos estructurales.

En última instancia, el gas a alta presión actúa como una tapa especializada vital, sellando la química y bloqueando los contaminantes.

Tabla resumen:

| Función | Mecanismo principal | Impacto en la calidad del CZT |

|---|---|---|

| Contención | La alta presión suprime la ebullición/evaporación | Preserva la estequiometría y el equilibrio elemental |

| Protección | Desplazamiento del oxígeno y la humedad ambientales | Garantiza la pureza estructural y previene la oxidación |

| Estabilización | Mantiene una composición química constante | Elimina defectos y garantiza la uniformidad eléctrica |

Mejore la pureza de su material con la experiencia de KINTEK

El control preciso de los entornos de alta presión es innegociable para la producción de CZT de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de mufas, tubos y vacío de alta presión diseñados para cumplir con las rigurosas demandas del proceso HPB. Ya sea que necesite equipos estándar o un horno de alta temperatura totalmente personalizable para sus necesidades de investigación únicas, nuestras soluciones proporcionan la restricción mecánica y el aislamiento atmosférico necesarios para la perfección estructural.

¿Listo para optimizar el crecimiento de sus cristales? Contacte a KINTEK hoy para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material

- ¿Por qué es necesario el análisis termogravimétrico (TGA) para el carbono duro modificado? Optimizar la estabilidad y la composición

- ¿Cuál es el mecanismo del polvo de lecho en el sinterizado de LLZO? Optimizar la estabilidad del litio y la pureza de fase

- ¿Cuál es el propósito de añadir aglutinantes orgánicos de cera al polvo de vidrio? Mejorar la integridad estructural en el sellado de vidrio

- ¿Cómo afecta la extensión de la duración de la fase constante a alta temperatura al crecimiento del grano de hierro? Maximizar la extracción de zinc

- ¿Por qué es importante un horno de secado al vacío de laboratorio para la etapa de postratamiento de las placas de electrodos? Mejora la vida útil de la batería

- ¿Cuáles son las ventajas de usar un baño de oxidación ácida? Acelera la estabilización de fibras de lignina de horas a minutos

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción