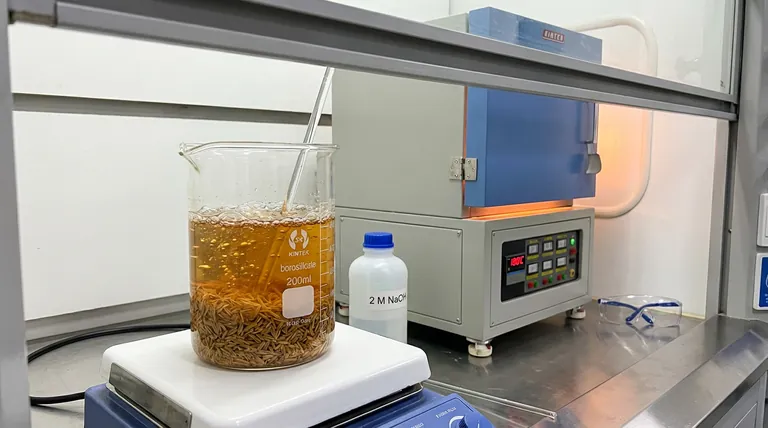

El paso de ebullición a alta temperatura actúa como el desencadenante químico crítico para la extracción de sílice de las cáscaras de arroz. Al calentar las cáscaras en una solución de hidróxido de sodio 2 M, se inicia una reacción que disuelve los componentes sólidos de sílice, convirtiéndolos en una solución soluble de silicato de sodio.

La combinación de calor y alta alcalinidad cumple un doble propósito: elimina las barreras orgánicas de lignina y impulsa la conversión química de los residuos agrícolas en un líquido industrial utilizable.

La Mecánica de la Extracción

Descomposición de la Capa Protectora

Las cáscaras de arroz son estructuras naturalmente resistentes. Para acceder a la sílice en su interior, primero debe superar sus defensas externas.

El proceso de ebullición a alta temperatura crea un entorno fuertemente alcalino. Este entorno degrada agresivamente la capa de lignina protectora que une la estructura de la cáscara.

Al romper este sello orgánico, la solución expone la sílice subyacente a los reactivos químicos.

La Transformación Química

Una vez que la barrera de lignina se ve comprometida, comienza la reacción química principal.

Los componentes de sílice de la cáscara reaccionan directamente con el álcali (hidróxido de sodio). Esta reacción transforma la sílice de un estado sólido e insoluble a silicato de sodio soluble.

Esta fase es el momento decisivo en el que el material pasa de ser un residuo agrícola sólido a un precursor industrial líquido.

Comprender las Compensaciones

Requisitos de Tiempo y Energía

La referencia principal señala que este proceso requiere calentamiento durante un "período prolongado".

Si bien es eficaz, esto indica que el proceso consume mucha energía. No se puede apresurar la disolución; la solución debe mantenerse a temperatura el tiempo suficiente para que la lignina se descomponga por completo y la sílice se disuelva completamente.

Sensibilidad a la Concentración

El proceso se basa específicamente en una solución de hidróxido de sodio 2 M.

Si la concentración es demasiado baja, la solución puede no penetrar eficazmente en la capa de lignina. Esto dejaría la sílice atrapada en la cáscara sólida, lo que resultaría en un bajo rendimiento de silicato de sodio.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su proceso de extracción, considere los siguientes impulsores clave:

- Si su enfoque principal es el rendimiento: Asegúrese de que la duración de la ebullición sea suficiente para degradar completamente la capa de lignina, ya que las cáscaras parcialmente procesadas retendrán sílice valiosa.

- Si su enfoque principal es la consistencia del proceso: Controle estrictamente la concentración de hidróxido de sodio en 2 M, ya que las fluctuaciones aquí alterarán directamente el poder de disolución de la solución.

Dominar la variable del tiempo frente a la alcalinidad es la clave para una producción eficiente de silicato de sodio.

Tabla Resumen:

| Variable del Proceso | Rol / Función | Impacto Clave |

|---|---|---|

| Ebullición a Alta Temperatura | Desencadenante Químico | Acelera la descomposición de la lignina y la disolución de la sílice |

| Hidróxido de Sodio 2 M | Reactivo Alcalino | Transforma la sílice sólida en silicato de sodio soluble |

| Duración Prolongada | Requisito Cinético | Asegura la penetración completa de las estructuras resistentes de la cáscara |

| Degradación de la Lignina | Eliminación de Barreras | Expone la sílice subyacente a la solución química |

Soluciones de Precisión para su Investigación de Extracción

La consistencia en la conversión de residuos agrícolas requiere un control absoluto sobre la temperatura y la cinética química. KINTEK proporciona el equipo de laboratorio de alto rendimiento necesario para dominar estas variables.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio a alta temperatura. Ya sea que esté escalando la producción de silicato de sodio o refinando protocolos de degradación de lignina, nuestros hornos brindan el calentamiento uniforme esencial para obtener resultados de alto rendimiento.

¡Contacte a KINTEK hoy mismo para optimizar su flujo de trabajo de extracción!

Referencias

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza la reducción de hidrógeno a alta temperatura para los catalizadores de descomposición de HI? Mejora la eficiencia y la pureza de la superficie

- ¿Cómo influye un sistema de medición de temperatura infrarroja de alta precisión en la calidad de sinterización de cerámicas de Al2O3/TiC?

- ¿Cuál es la necesidad de un sistema de protección con gas argón? Garantizar la pureza en el remoldeo por láser

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Por qué es necesario secar la cristalería en un horno a 140 °C durante la noche antes de la GTP? Asegure una polimerización anhidra precisa

- ¿Por qué se emplea la tecnología de agitación electromagnética durante el proceso de fusión de las aleaciones de titanio-cobre (Ti-Cu)?

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Cuáles son las ventajas técnicas de utilizar un horno de resistencia de seis zonas en VGF-VB? Desbloquee el crecimiento de precisión