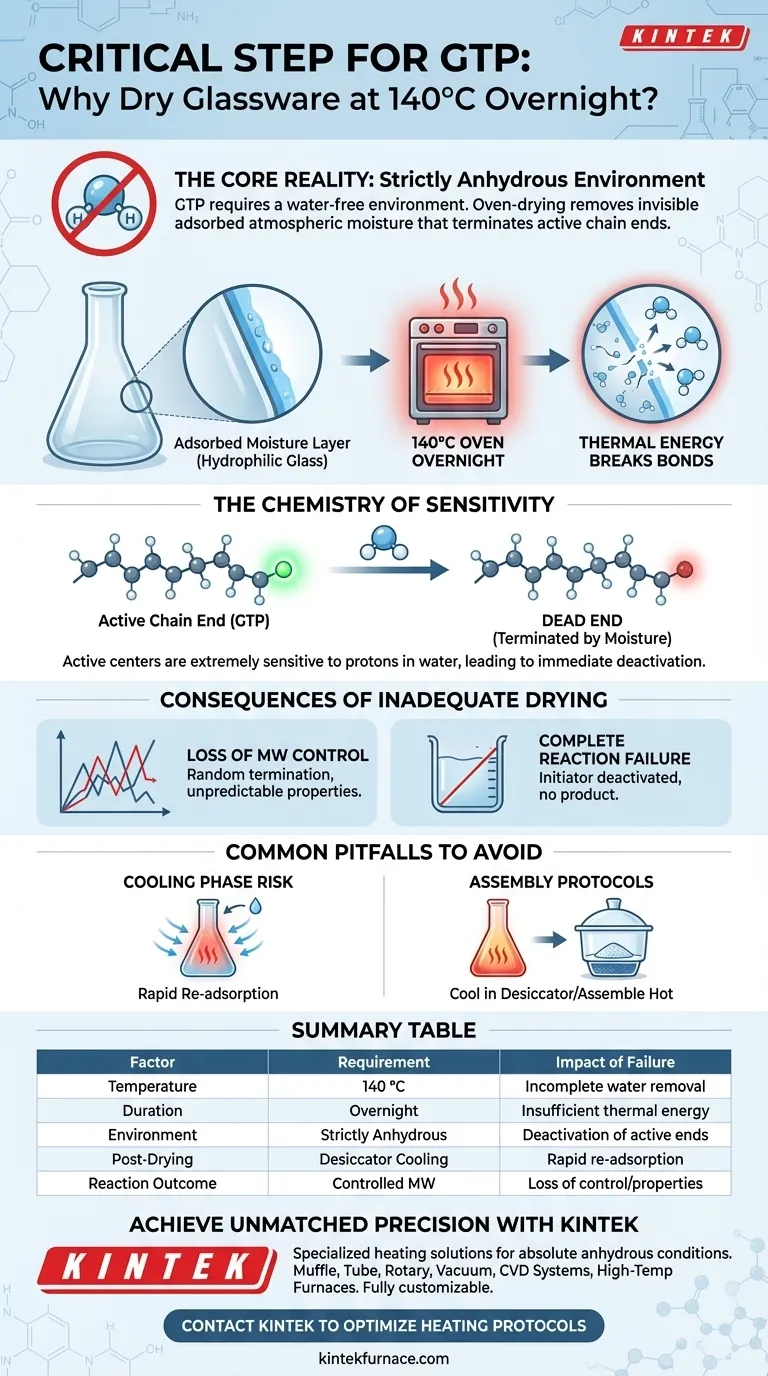

Secar la cristalería en un horno a 140 °C durante la noche es un paso de purificación obligatorio diseñado específicamente para eliminar capas microscópicas de moléculas de agua que se adhieren a las superficies del vidrio. Dado que la polimerización por transferencia de grupo (GTP) es una reacción "activa", incluso la humedad residual invisible actúa como un contaminante potente que puede desactivar químicamente los componentes de la reacción y arruinar la estructura del polímero.

La Realidad Central: La GTP requiere un entorno estrictamente anhidro (libre de agua) para funcionar correctamente. El proceso de secado en horno no se trata de secar líquido visible, sino de eliminar la humedad atmosférica adsorbida que de lo contrario terminaría las cadenas activas y destruiría el control del peso molecular.

La Química de la Sensibilidad

Vulnerabilidad de los Centros Activos

La GTP se basa en grupos químicos específicos —extremos de cadena activos— para agregar continuamente unidades monoméricas a la cadena polimérica en crecimiento. Estos centros activos son extremadamente sensibles a los protones presentes en el agua.

Desactivación Inmediata

Cuando hay humedad presente, reacciona inmediatamente con el iniciador o la cadena polimérica en crecimiento. Esta reacción "mata" efectivamente el centro activo, transformándolo en una especie latente que ya no puede participar en la polimerización.

Por Qué el Vidrio Requiere Calor Extremo

La Capa Invisible de Agua

Las superficies de vidrio son hidrofílicas, lo que significa que atraen y retienen naturalmente agua de la atmósfera. Incluso la cristalería que parece completamente seca a simple vista posee una fina película de humedad adsorbida en su superficie.

Rompiendo los Enlaces

Simplemente limpiar el vidrio o secarlo al aire no es suficiente para eliminar esta capa unida. El calentamiento sostenido a 140 °C durante la noche proporciona la energía térmica necesaria para romper los enlaces físicos que mantienen las moléculas de agua unidas al vidrio, expulsándolas por completo.

Consecuencias de un Secado Inadecuado

Pérdida de Control del Peso Molecular

Una de las principales ventajas de la GTP es la capacidad de controlar con precisión cuánto tiempo crece la cadena polimérica. Si el agua residual termina aleatoriamente algunas cadenas prematuramente, se pierde este control, lo que resulta en una mezcla de polímeros con propiedades impredecibles.

Fallo Completo de la Reacción

En escenarios donde el contenido de humedad es alto en relación con el iniciador, el agua puede desactivar el iniciador antes de que la reacción comience. Esto conduce a un fallo completo de la polimerización, sin obtener ningún producto polimérico.

Errores Comunes a Evitar

El Riesgo de la Fase de Enfriamiento

Un error común es secar la cristalería adecuadamente pero permitir que se enfríe al aire libre. El vidrio re-adsorberá rápidamente la humedad de la humedad ambiental de la habitación a medida que se enfría.

Protocolos de Ensamblaje

Para mantener el estado anhidro logrado por el horno, la cristalería generalmente debe ensamblarse mientras está caliente o enfriarse dentro de un desecador lleno de un agente secante activo. No proteger el vidrio durante la transición del horno a la bancada anula el proceso de secado nocturno.

Asegurando el Éxito en su Polimerización

Para lograr resultados consistentes en sus reacciones de GTP, aplique los siguientes principios:

- Si su enfoque principal es la Precisión: Asegure condiciones estrictamente anhidras para mantener la naturaleza "activa" de los extremos de cadena para una orientación precisa del peso molecular.

- Si su enfoque principal es el Rendimiento: Elimine toda la humedad residual para prevenir la destrucción del iniciador, asegurando que el número máximo de cadenas puedan propagarse.

Trate la exclusión del agua no solo como un paso de limpieza, sino como un requisito químico fundamental para que la reacción exista.

Tabla Resumen:

| Factor | Requisito en GTP | Impacto del Fallo |

|---|---|---|

| Temperatura | 140 °C | Eliminación incompleta de moléculas de agua adsorbida |

| Duración | Durante la noche | Energía térmica insuficiente para romper los enlaces superficiales |

| Entorno | Estrictamente Anhidro | Desactivación de los extremos de cadena activos (terminación de la reacción) |

| Post-Secado | Enfriamiento en Desecador | Re-adsorción rápida de la humedad atmosférica |

| Resultado de la Reacción | MW Controlado | Pérdida de control del peso molecular y propiedades impredecibles |

Logre una Precisión Inigualable en su Investigación de Polímeros

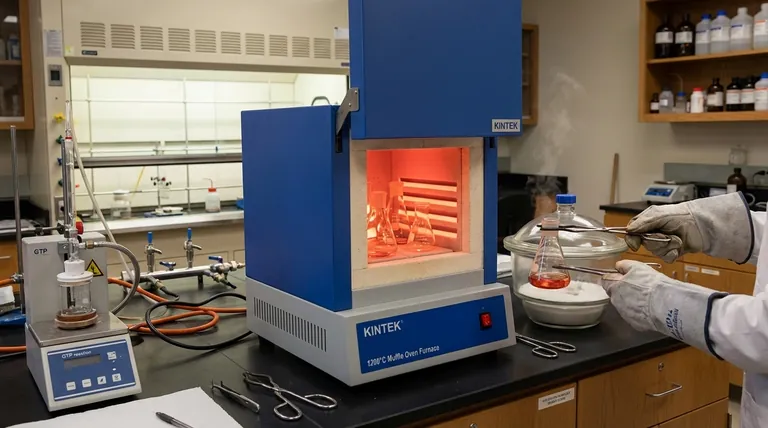

La polimerización por transferencia de grupo (GTP) exitosa exige más que un simple proceso; requiere equipos de alto rendimiento capaces de mantener entornos térmicos estrictos. KINTEK proporciona las herramientas especializadas que su laboratorio necesita para garantizar condiciones absolutamente anhidras.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio de alta temperatura de primera calidad, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos. No permita que la humedad residual comprometa el peso molecular de su polímero o el rendimiento de la reacción.

Contacte a KINTEK hoy mismo para optimizar los protocolos de calentamiento de su laboratorio y asegurar la consistencia que su investigación merece.

Guía Visual

Referencias

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de las matrices de vidrio en la vitrificación de residuos de alta actividad? Lograr la inmovilización segura de residuos radiactivos

- ¿Por qué un sistema de control de temperatura de precisión es esencial para la carbonización de la madera? Lograr una fidelidad de forma perfecta

- ¿Cómo mejoran los quemadores regenerativos la eficiencia energética de los hornos de calentamiento de tochos? Aumente el rendimiento en un 50%

- ¿Cuál es la importancia de una alta presión base de vacío en la pulverización catódica de MoS2? Garantizando la pureza y la estequiometría de la película

- ¿Por qué las cápsulas de sublimación VTD necesitan diseños especializados para la perovskita? Lograr una uniformidad y estabilidad de película precisas

- ¿Cuál es el propósito técnico del secado de precursores de NaNbO3:Pr3+ a 60 °C? Optimice la síntesis de sus polvos

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces