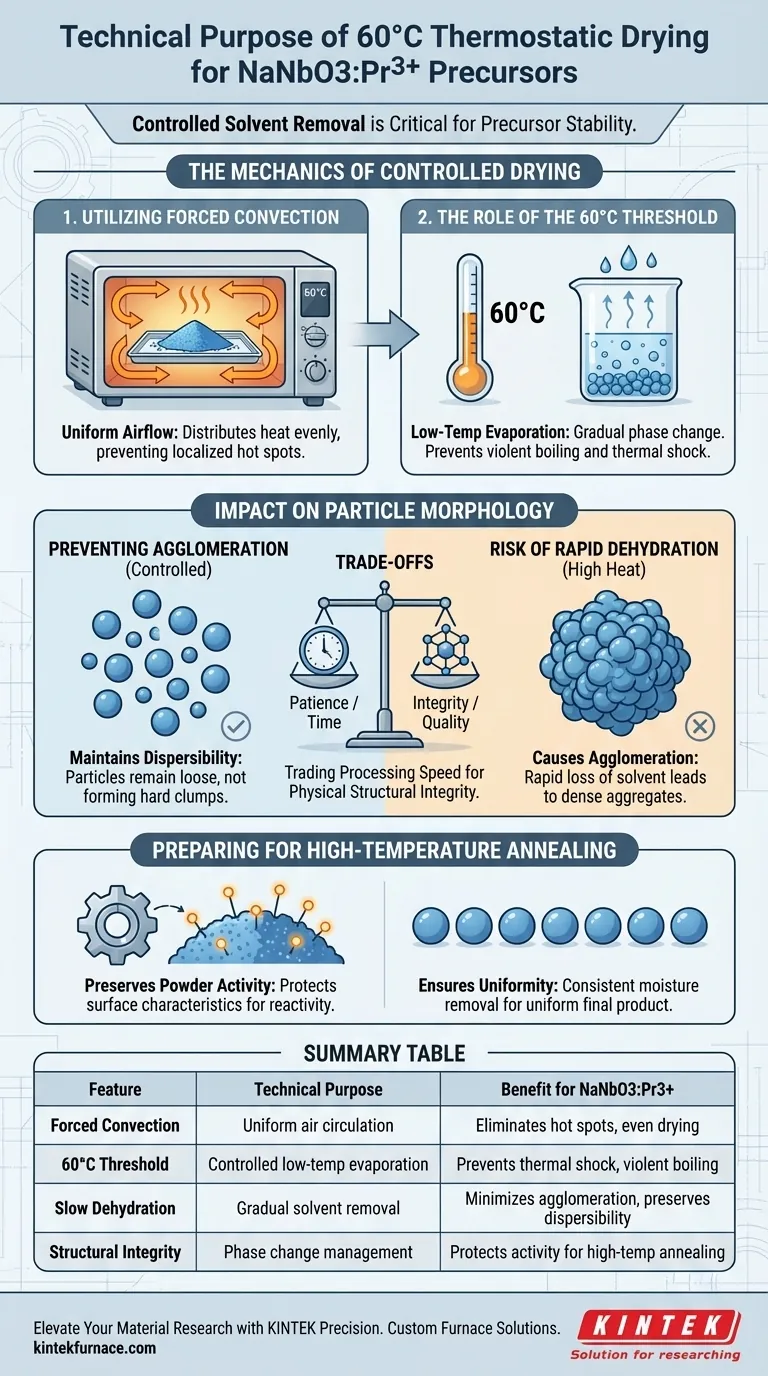

La eliminación controlada de solventes es fundamental para la estabilidad del precursor. El propósito técnico de utilizar un horno de secado termostático eléctrico a 60 °C es eliminar uniformemente la humedad y los solventes residuales de los precursores de NaNbO3:Pr3+ mediante convección forzada. Este tratamiento térmico específico previene el daño estructural asociado con la deshidratación rápida, asegurando que el material permanezca físicamente adecuado para el procesamiento posterior.

Al mantener un entorno controlado de baja temperatura, este proceso previene la aglomeración de partículas y preserva la dispersabilidad natural del polvo. Este paso es fundamental para mantener la actividad del polvo requerida para sintetizar productos finales de alta calidad.

La Mecánica del Secado Controlado

Utilización de la Convección Forzada

El horno termostático eléctrico opera bajo el principio de convección forzada.

Este mecanismo hace circular aire caliente continuamente por toda la cámara.

El flujo de aire constante asegura que el calor se distribuya uniformemente, previniendo "puntos calientes" localizados que podrían secar de manera desigual el lote de precursores.

El Papel del Umbral de 60 °C

Operar a 60 °C crea un "entorno de baja temperatura" distintivo.

Esta temperatura es suficiente para evaporar agua y solventes comunes sin inducir ebullición violenta o choque térmico.

Permite un cambio de fase gradual de líquido a vapor, lo que es menos disruptivo para la estructura del material que el secado a alta temperatura.

Impacto en la Morfología de las Partículas

Prevención de la Aglomeración de Partículas

El principal riesgo durante la fase de secado de los precursores de NaNbO3:Pr3+ es la aglomeración de partículas.

Si la deshidratación ocurre demasiado rápido, las partículas tienden a unirse fuertemente, formando grumos duros.

El secado controlado a 60 °C mitiga esto, manteniendo las partículas separadas y previniendo la formación de agregados densos.

Mantenimiento de la Dispersabilidad

Para que el precursor funcione correctamente en etapas posteriores, debe mantener una alta dispersabilidad.

Esto significa que las partículas deben permanecer sueltas y capaces de dispersarse uniformemente.

El proceso de secado termostático preserva esta característica física, asegurando que el polvo no se fusione en una masa inmanejable.

Preparación para el Recocido a Alta Temperatura

Preservación de la Actividad del Polvo

El objetivo final del precursor es someterse a un recocido a alta temperatura para formar la estructura cristalina final.

Para hacer esto de manera efectiva, el polvo debe retener su "actividad" o reactividad química.

El secado suave protege las características de la superficie que impulsan estas reacciones, asegurando que el material responda correctamente cuando la temperatura aumente posteriormente.

Garantía de Uniformidad

Un precursor uniforme conduce a un producto final uniforme.

Al eliminar los solventes de manera consistente en todo el lote, el horno asegura que cada parte de la muestra entre en la fase de recocido en el mismo estado.

Comprendiendo las Compensaciones

El Costo de la Paciencia

La principal compensación del secado a 60 °C es el tiempo.

Debido a que la temperatura es relativamente baja, la eliminación de la humedad es un proceso más lento en comparación con los métodos de alta temperatura.

Está intercambiando efectivamente la velocidad de procesamiento por la integridad estructural física.

Riesgos de la Deshidratación Rápida

Intentar acelerar este proceso aumentando la temperatura va en contra del propósito de la preparación del precursor.

La deshidratación rápida causa la aglomeración que este paso está diseñado para evitar.

Una vez que las partículas se han aglomerado debido al calor alto, a menudo es imposible restaurar su dispersabilidad, comprometiendo permanentemente la calidad del producto final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su síntesis de NaNbO3:Pr3+, considere las siguientes recomendaciones basadas en sus objetivos:

- Si su enfoque principal es la Calidad del Producto Final: Priorice el ciclo de convección forzada a 60 °C para maximizar la actividad del polvo y minimizar los defectos.

- Si su enfoque principal es la Consistencia del Proceso: Confíe en el control termostático para asegurar que cada lote entre en la etapa de recocido con un contenido de humedad idéntico.

La estricta adhesión a este protocolo de secado a baja temperatura es la forma más efectiva de garantizar un precursor dispersable y de alta actividad.

Tabla Resumen:

| Característica | Propósito Técnico | Beneficio para NaNbO3:Pr3+ |

|---|---|---|

| Convección Forzada | Circulación uniforme de aire | Elimina puntos calientes localizados y asegura un secado uniforme |

| Umbral de 60 °C | Evaporación controlada a baja temperatura | Previene el choque térmico y la ebullición violenta de los solventes |

| Deshidratación Lenta | Eliminación gradual de solventes | Minimiza la aglomeración de partículas y preserva la dispersabilidad |

| Integridad Estructural | Gestión del cambio de fase | Protege la actividad superficial para el recocido a alta temperatura |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el estado perfecto del precursor requiere una consistencia térmica absoluta. En KINTEK, nos especializamos en soluciones de laboratorio de alto rendimiento adaptadas para la síntesis de materiales avanzados. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus especificaciones únicas de secado y recocido.

No permita que el calor inconsistente comprometa la actividad de su polvo. Asóciese con KINTEK para asegurar que cada lote cumpla con los más altos estándares de pureza y dispersabilidad.

¡Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo influye el rango de 1600 °C en la microestructura de la biomasa? Transformación del carbono en grafito de alto rendimiento

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción

- ¿Cómo evalúa un analizador de COT de alta temperatura el rendimiento de los NS de RCM? Verifique la Mineralización frente a la Decoloración

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Qué es un horno horizontal? Una solución de calefacción que ahorra espacio para áticos y espacios de arrastre

- ¿Cómo contribuye un portamuestras giratorio a la calidad de las películas delgadas de CuGaO2? Lograr uniformidad en la pulverización catódica

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio