El entorno de 1600 °C de un horno de alta temperatura impulsa una transformación crítica en la biomasa carbonizada al forzar una desoxigenación profunda y reorganizar los átomos desordenados en una red de hibridación sp2 altamente ordenada. Este intenso procesamiento térmico, conocido como grafización, es el factor definitorio que convierte la materia orgánica cruda en carbono conductor de alto rendimiento.

El calor extremo de 1600 °C proporciona la energía de activación necesaria para establecer una ruta conductora estable y continua dentro del material. Esta evolución estructural es el principal impulsor del rendimiento eléctrico y térmico superior que se encuentra en materiales avanzados como las nanoesferas de carbono.

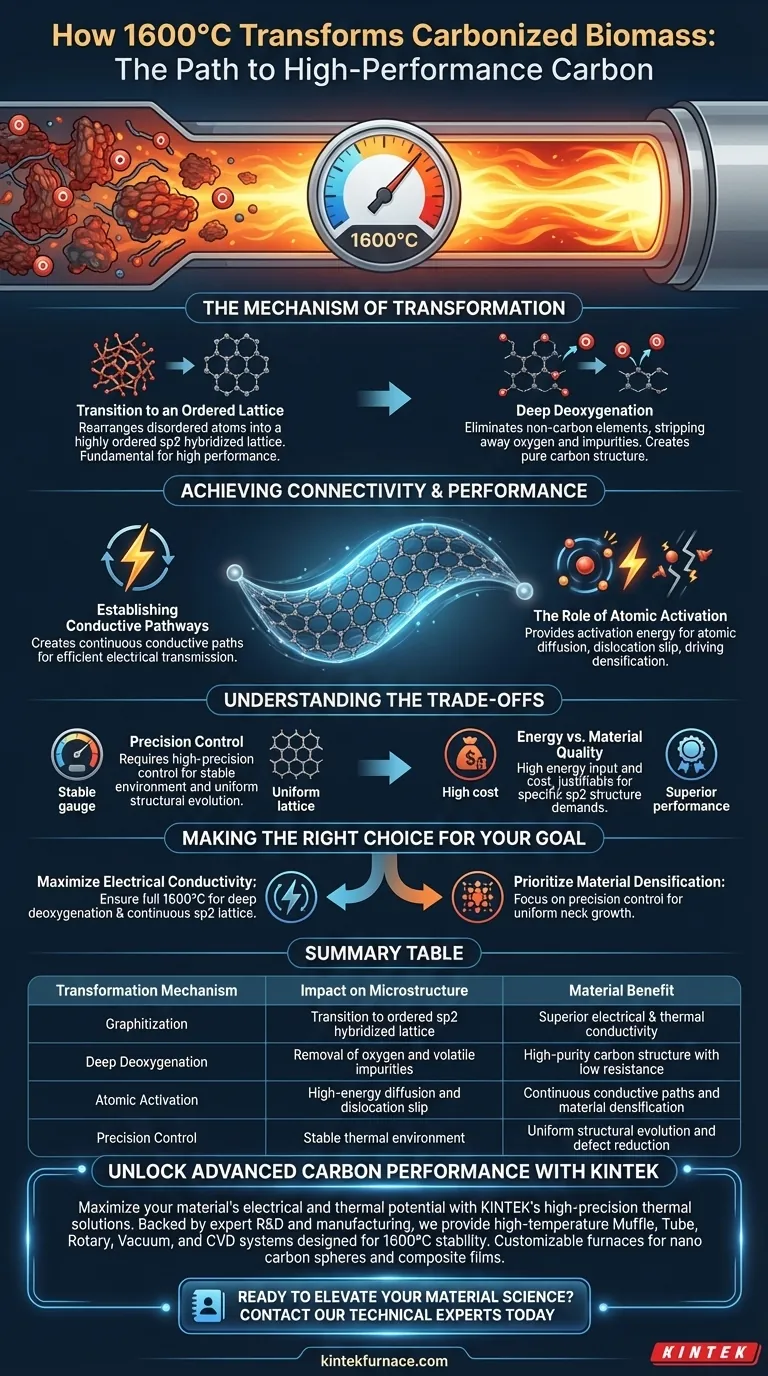

El Mecanismo de Transformación Microestructural

Transición a una Red Ordenada

A temperaturas más bajas, la biomasa carbonizada conserva una estructura atómica desordenada. El umbral de 1600 °C suministra suficiente energía para reorganizar estos átomos de carbono.

Esta reorganización forma una red de hibridación sp2 altamente ordenada, desplazando efectivamente la estructura del material hacia el grafito. Este orden es el requisito fundamental para aplicaciones de alto rendimiento.

Desoxigenación Profunda

Para lograr una estructura de carbono pura, se deben eliminar los elementos que no son carbono. El rango de 1600 °C permite una desoxigenación profunda, eliminando el oxígeno y otras impurezas volátiles.

Este proceso de purificación elimina el "desorden" atómico que de otro modo impediría el flujo de electrones y el transporte de fonones.

Logrando Conectividad y Rendimiento

Establecimiento de Rutas Conductoras

El principal beneficio de este cambio microestructural es la creación de una ruta conductora continua.

En materiales como las nanoesferas de carbono utilizadas en películas compuestas, esta continuidad permite una transmisión eléctrica eficiente. Sin este tratamiento a alta temperatura, el material permanecería resistivo y aislante.

El Papel de la Activación Atómica

El horno no se limita a calentar el material; proporciona la energía de activación requerida para la difusión atómica.

Según datos técnicos complementarios, este entorno permite el deslizamiento de dislocaciones y la formación de fallas de apilamiento. Estos movimientos a nivel atómico son necesarios para expandir las áreas de contacto entre partículas e impulsar la densificación.

Comprendiendo las Compensaciones

La Necesidad de un Control de Precisión

Alcanzar los 1600 °C es insuficiente si la temperatura fluctúa. Se requiere un control térmico de alta precisión para estabilizar el entorno.

Sin esta estabilidad, los procesos de difusión atómica (como la formación de dislocaciones parciales de Shockley) se vuelven impredecibles. Esto puede conducir a una densificación desigual o a defectos estructurales en lugar de una red conductora uniforme.

Energía vs. Calidad del Material

Operar a 1600 °C requiere una entrada de energía significativa y equipos especializados capaces de mantener la estabilidad.

Si bien esto maximiza el rendimiento eléctrico y térmico, representa un alto costo de fabricación. Solo se justifica cuando la aplicación exige la estructura de hibridación sp2 específica que las temperaturas más bajas no pueden producir.

Tomando la Decisión Correcta para su Objetivo

Para aprovechar eficazmente el procesamiento a alta temperatura, alinee los parámetros de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la máxima conductividad eléctrica: Asegúrese de que su proceso alcance el rango completo de 1600 °C para garantizar una desoxigenación profunda y la formación de una red sp2 continua.

- Si su enfoque principal es la densificación del material: Priorice la precisión de su sistema de control de temperatura para estabilizar la difusión atómica y facilitar el crecimiento uniforme de los cuellos entre partículas.

El umbral de 1600 °C no es solo una configuración de temperatura; es el catalizador que reconstruye físicamente la biomasa en un material electrónico funcional y de alto rendimiento.

Tabla Resumen:

| Mecanismo de Transformación | Impacto en la Microestructura | Beneficio del Material |

|---|---|---|

| Grafización | Transición a una red de hibridación sp2 ordenada | Conductividad eléctrica y térmica superior |

| Desoxigenación Profunda | Eliminación de oxígeno e impurezas volátiles | Estructura de carbono de alta pureza con baja resistencia |

| Activación Atómica | Difusión de alta energía y deslizamiento de dislocaciones | Rutas conductoras continuas y densificación del material |

| Control de Precisión | Entorno térmico estable | Evolución estructural uniforme y reducción de defectos |

Desbloquee el Rendimiento Avanzado del Carbono con KINTEK

Maximice el potencial eléctrico y térmico de su material con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta temperatura diseñados específicamente para mantener la estabilidad de 1600 °C requerida para la desoxigenación profunda y la formación de la red sp2. Ya sea que esté escalando la producción de nanoesferas de carbono o desarrollando películas compuestas personalizadas, nuestros hornos personalizables brindan la energía de activación exacta que sus materiales demandan.

¿Listo para mejorar su ciencia de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento de recocido a 600°C? Optimizar el rendimiento de la cerámica recubierta de plata

- ¿Cuáles son los beneficios de los hornos de ciclado térmico? Aumente la velocidad, la eficiencia y la durabilidad

- ¿Cuál es la función de un entorno de calentamiento estable y del etilenglicol en la síntesis de nanopartículas de oro? Lograr Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de NiWO4/GO? Domina la síntesis de compuestos de alto rendimiento

- ¿Por qué es necesario un horno de alta temperatura con control de flujo de gas para los precursores de Li6MnO4? Lograr una síntesis precisa

- ¿Qué función cumple un tanque de enfriamiento por agua en el tratamiento térmico de aleaciones Ni-Ti? Bloqueo de la Superelasticidad y la Memoria de Forma

- ¿Cuál es la función de un horno de laboratorio en el procesamiento de biomasa de palma forrajera y agave? Optimice la Estabilización Hoy