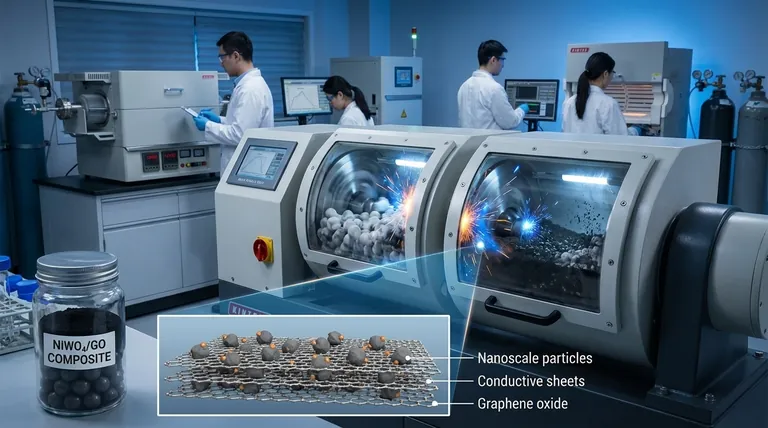

El molino de bolas de alta energía actúa como el catalizador mecánico crítico para la síntesis de compuestos de tungstato de níquel (NiWO4) y óxido de grafeno (GO) de alto rendimiento. Mediante la generación de potentes fuerzas de impacto y fricción a través de medios de molienda, el dispositivo refina físicamente las partículas de NiWO4 y promueve su adsorción uniforme en la red conductora de GO.

Al reemplazar la compleja síntesis química con una fuerza mecánica de alto impacto, este proceso asegura que las partículas activas se anclen uniformemente a un esqueleto conductor, mejorando directamente la eficiencia electroquímica del material.

La Mecánica de la Formación de Compuestos

Generación de Impacto y Fricción

La función principal del molino de bolas de alta energía es la aplicación de intensa energía cinética.

Los medios de molienda dentro del molino colisionan con las materias primas, generando un significativo impacto y fricción. Este estrés mecánico es la fuerza motriz que facilita la integración de los dos materiales distintos.

Refinamiento de Partículas

El entorno de alta energía hace más que simplemente mezclar los polvos; altera activamente su estado físico.

El proceso logra el refinamiento de partículas, descomponiendo el NiWO4 en unidades más pequeñas y manejables. Esta reducción de tamaño es esencial para maximizar el área superficial disponible para la interacción con el óxido de grafeno.

Creación de la Arquitectura Estructural

Anclaje Uniforme en la Superficie

El objetivo estructural principal de este proceso es la creación de un compuesto cohesivo en lugar de una mezcla suelta.

Las fuerzas mecánicas hacen que las partículas refinadas de NiWO4 se anclen uniformemente en la superficie del óxido de grafeno. Esto asegura que el material activo (NiWO4) esté en contacto constante y directo con el sustrato conductor.

Establecimiento de la Red Conductora

El óxido de grafeno actúa como un marco conductor o "esqueleto" para el compuesto.

Al incrustar físicamente el NiWO4 en el GO, el proceso de molino de bolas aprovecha la red conductora del grafeno. Esta arquitectura permite que el compuesto utilice eficazmente las propiedades eléctricas inherentes del grafeno.

Mejora del Rendimiento Electroquímico

Acortamiento de las Rutas de Migración Iónica

La disposición estructural lograda por el molino de bolas tiene beneficios funcionales directos para el rendimiento del electrodo.

El contacto íntimo entre las partículas y las láminas de grafeno acorta las rutas que los iones deben recorrer durante las reacciones electroquímicas. Esta eficiencia conduce a una cinética de reacción más rápida.

Aumento de la Conductividad Electrónica

El resultado final de esta integración mecánica es una mejora significativa en la capacidad eléctrica.

La distribución uniforme de las partículas en la red conductora de GO mejora la conductividad electrónica general del electrodo. Esto convierte al molino de bolas de alta energía en un método clave para construir arquitecturas de compuestos de alto rendimiento.

Comprender las Compensaciones

Riesgo de Daño Estructural

Si bien la alta energía es necesaria para la integración, presenta un riesgo para la integridad del material.

El impacto excesivo o los tiempos de molienda prolongados pueden dañar físicamente las láminas de óxido de grafeno, rompiendo la red conductora que se intenta utilizar. Equilibrar la entrada de energía es fundamental para mantener la estabilidad estructural del GO.

Potencial de Impurezas

La fricción que impulsa el proceso también puede actuar como fuente de contaminación.

A medida que los medios de molienda impactan los materiales, el desgaste microscópico de las bolas o el recipiente puede introducir impurezas en la mezcla de NiWO4/GO. Esto requiere una cuidadosa selección de la dureza de los medios de molienda en relación con los materiales compuestos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad del molino de bolas de alta energía para su aplicación específica, considere las siguientes prioridades:

- Si su enfoque principal es el Transporte Iónico: Asegúrese de que la duración de la molienda sea suficiente para lograr el máximo refinamiento de partículas, minimizando la distancia que deben recorrer los iones.

- Si su enfoque principal es la Conductividad Electrónica: Priorice la uniformidad de la mezcla para asegurar que el NiWO4 esté uniformemente anclado en toda la red de óxido de grafeno sin aglomeración.

Dominar la intensidad mecánica del molino de bolas le permite diseñar con precisión la interfaz entre las partículas activas y los soportes conductores, desbloqueando un rendimiento superior del electrodo.

Tabla Resumen:

| Función Clave | Acción Mecánica | Beneficio Directo |

|---|---|---|

| Refinamiento de Partículas | Intenso impacto y fricción | Maximiza el área superficial para una mayor reactividad |

| Anclaje en Superficie | Adsorción física uniforme | Asegura que el NiWO4 esté fijado de forma segura a la red de GO |

| Arquitectura Estructural | Creación de un esqueleto conductor | Acorta las rutas de migración iónica para una cinética más rápida |

| Impulso Electroquímico | Integración de fases activas/conductoras | Mejora la conductividad electrónica y la eficiencia general |

Eleve su Síntesis de Compuestos con la Precisión de KINTEK

¿Listo para lograr un refinamiento de materiales y un rendimiento electroquímico superiores? Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluidos Molinos de Bolas de Alta Energía, Hornos Mufla, Tubo, Rotatorios, de Vacío y sistemas CVD especializados, todos totalmente personalizables para sus necesidades de investigación únicas.

Ya sea que esté desarrollando compuestos avanzados de NiWO4/GO o materiales de electrodos de próxima generación, nuestro equipo de expertos está aquí para proporcionar las herramientas de alto rendimiento que su laboratorio requiere.

¡Contáctenos hoy mismo para encontrar la solución perfecta para su investigación!

Guía Visual

Referencias

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo mejora el equipo de nitruración por plasma el rendimiento de las aleaciones de titanio en agua de mar? Mejora la durabilidad marina

- ¿Por qué es esencial un controlador de flujo másico de alta precisión para las pruebas de rendimiento de reinicio a largo plazo de los catalizadores?

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material

- ¿Cuál es el propósito de usar nitrógeno de alta pureza para experimentos con nanoóxido de zinc? Asegurar la pureza y precisión de los datos

- ¿Por qué el control preciso de la temperatura en un horno de secado es fundamental para la vida útil del ciclo de las baterías Li-SPAN? Asegure el máximo rendimiento

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la preparación de membranas densas de 6FDA-TFDB?

- ¿Qué condiciones proporciona una autoclave para la síntesis hidrotermal de MoS2? Lograr un crecimiento óptimo de nanohojas de MoS2

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?