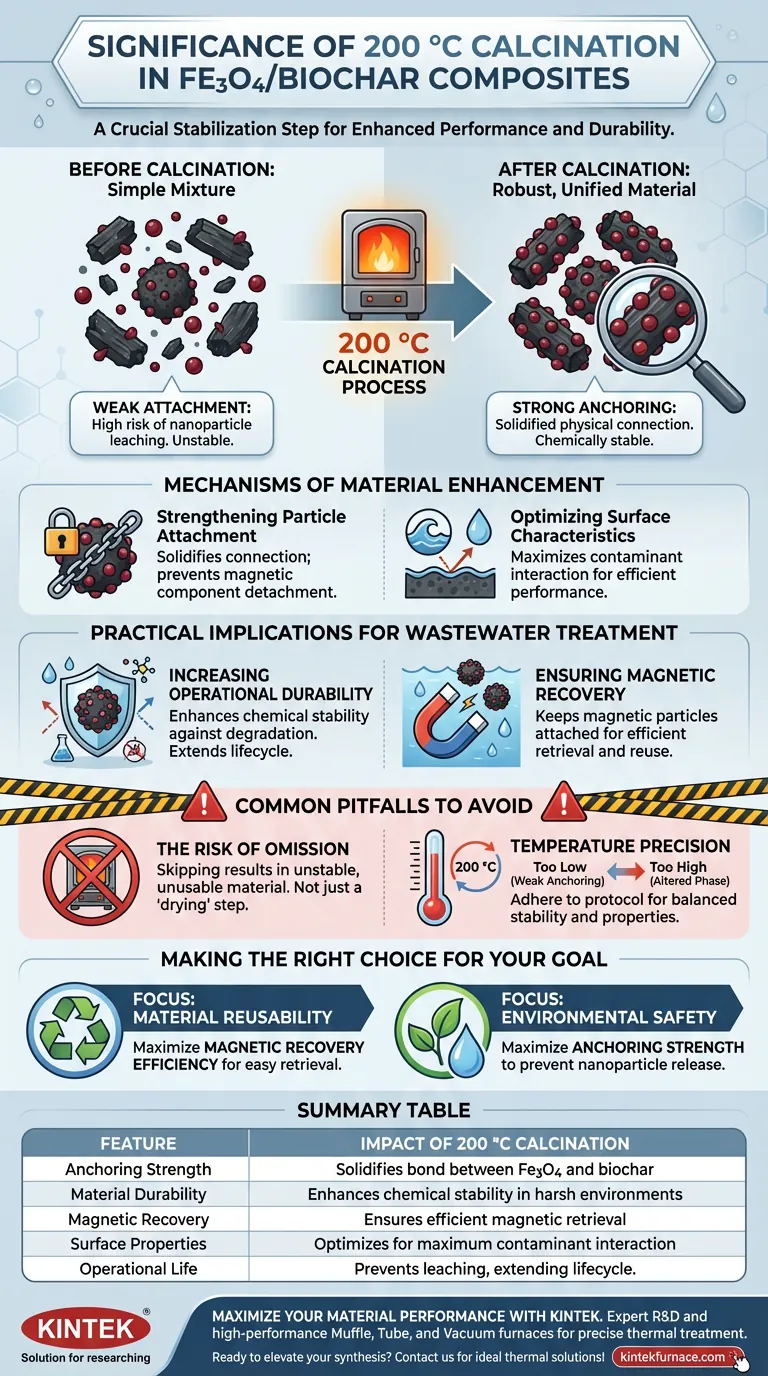

El proceso de calcinación a 200 °C sirve como un paso crítico de estabilización para los materiales compuestos de Fe3O4/biochar. Es el principal responsable de mejorar significativamente la fuerza de anclaje de las nanopartículas de óxido de hierro (Fe3O4) a la matriz de biochar, al tiempo que mejora la estabilidad química general del compuesto final.

El propósito principal de este tratamiento térmico es transformar una simple mezcla en un material robusto y unificado. Al someter el compuesto a 200 °C, se optimizan las propiedades de la superficie para garantizar que las partículas magnéticas permanezcan adheridas durante el uso, lo que permite directamente una recuperación magnética eficaz y una durabilidad a largo plazo en el tratamiento de aguas residuales.

Mecanismos de mejora del material

Fortalecimiento de la unión de partículas

La función principal de la calcinación a 200 °C es solidificar la conexión física entre los componentes magnéticos y el soporte de carbono.

Sin este paso térmico, las nanopartículas de Fe3O4 pueden estar solo débilmente asociadas con el biochar. El proceso de calentamiento aumenta la fuerza de anclaje, fijando efectivamente las nanopartículas a la matriz de biochar. Esto evita que el material magnético se desprenda o se "lixivie" durante la operación.

Optimización de las características de la superficie

Más allá de la simple unión, este proceso actúa como un tratamiento de modificación de la superficie.

La calcinación modifica las características de la superficie del material de Fe3O4/biochar. Esta optimización es esencial para maximizar la interacción entre el compuesto y los contaminantes que está diseñado para eliminar, asegurando que el material funcione de manera eficiente en su entorno previsto.

Implicaciones prácticas para el tratamiento de aguas residuales

Aumento de la durabilidad operativa

Para que un material compuesto sea viable en aplicaciones industriales, debe soportar condiciones adversas.

El proceso de calcinación mejora significativamente la durabilidad del compuesto. Al mejorar la estabilidad química, el material se vuelve más resistente a la degradación cuando se expone a entornos de aguas residuales. Esto extiende el ciclo de vida del material, convirtiéndolo en una solución más práctica para ciclos de tratamiento continuos.

Garantía de recuperación magnética

Una de las principales ventajas de los compuestos de Fe3O4 es la capacidad de eliminarlos del agua utilizando imanes.

Si la fuerza de anclaje es débil, las partículas magnéticas se separarán del biochar, lo que hará imposible la recuperación magnética. El tratamiento a 200 °C garantiza que la eficiencia de recuperación magnética siga siendo alta al mantener el óxido de hierro magnético firmemente unido al biochar adsorbente.

Errores comunes a evitar

El riesgo de omisión

Es un error común considerar la calcinación a baja temperatura como un paso de "secado" opcional.

Omitir esta fase de 200 °C no solo resulta en un material más húmedo; resulta en un compuesto químicamente inestable. Sin esta entrada térmica específica, el material carece de la integridad estructural necesaria para la reutilización, lo que lleva a una rápida pérdida de rendimiento y a la posible contaminación del agua con partículas de hierro sueltas.

Precisión de la temperatura

Si bien la referencia destaca los 200 °C, se implica un control preciso.

Desviarse significativamente de esta temperatura podría no lograr el anclaje necesario (si es demasiado bajo) o alterar potencialmente la fase química de los componentes (si es demasiado alto). Adherirse al protocolo específico de 200 °C es necesario para equilibrar la estabilidad con la preservación de las propiedades magnéticas del material.

Tomando la decisión correcta para su objetivo

Este proceso no se trata simplemente de calentar; se trata de diseñar un material para la longevidad y la recuperación.

- Si su enfoque principal es la Reutilización del Material: Asegúrese de que la calcinación a 200 °C se complete para maximizar la eficiencia de recuperación magnética, lo que le permitirá recuperar y reutilizar fácilmente el compuesto.

- Si su enfoque principal es la Seguridad Ambiental: Priorice este paso para maximizar la fuerza de anclaje, evitando la liberación de nanopartículas en las aguas residuales tratadas.

La calcinación a 200 °C es el factor determinante que transforma el Fe3O4/biochar de un concepto de laboratorio a una herramienta duradera y recuperable para el tratamiento de agua en el mundo real.

Tabla resumen:

| Característica | Impacto de la calcinación a 200 °C |

|---|---|

| Fuerza de anclaje | Solidifica la unión entre las nanopartículas de Fe3O4 y la matriz de biochar |

| Durabilidad del material | Mejora la estabilidad química para su uso en entornos hostiles de aguas residuales |

| Recuperación magnética | Asegura que las partículas permanezcan adheridas para una recuperación magnética eficiente |

| Propiedades de la superficie | Optimiza las características para una máxima interacción con los contaminantes |

| Vida operativa | Evita la lixiviación de nanopartículas, extendiendo el ciclo de vida del material |

Maximice el rendimiento de su material con KINTEK

Lograr la calcinación perfecta a 200 °C requiere precisión y fiabilidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de mufla, tubulares y de vacío de alto rendimiento diseñados para proporcionar la precisión térmica que su investigación exige. Ya sea que esté desarrollando compuestos de Fe3O4/biochar o catalizadores avanzados, nuestros hornos de laboratorio personalizables de alta temperatura garantizan una fuerza de anclaje y una estabilidad del material consistentes.

¿Listo para mejorar la síntesis de su material? ¡Contacte a KINTEK hoy mismo para encontrar la solución térmica ideal para sus necesidades de laboratorio únicas!

Guía Visual

Referencias

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Por qué se requiere un control preciso de la temperatura de sobrecalentamiento? Desbloquee aleaciones nanocristalinas magnéticas blandas de alta calidad

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH

- ¿Qué procesos químicos utilizan hornos eléctricos? Logre una precisión y pureza inigualables

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar precursores de adsorbentes? Garantizar la uniformidad química

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie