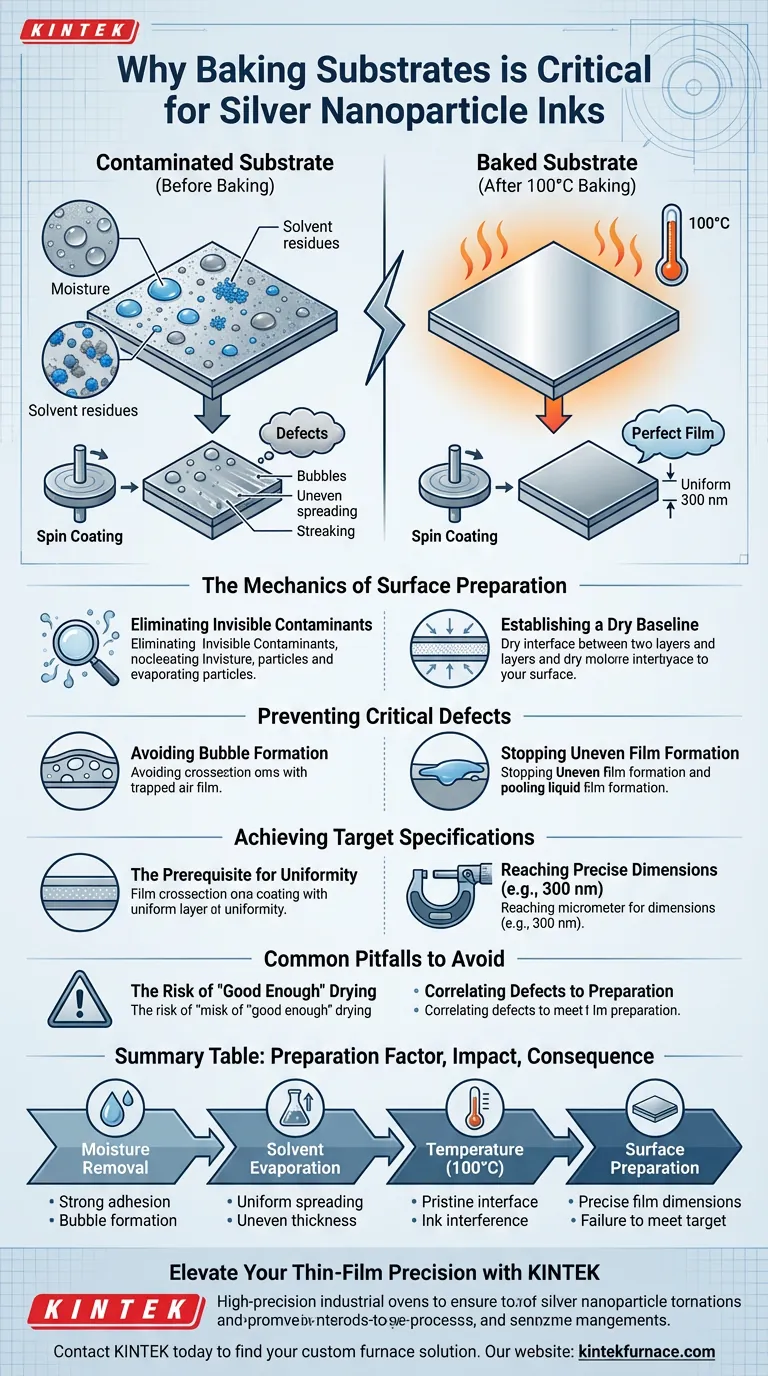

Hornear el sustrato es un paso preparatorio crítico esencial para garantizar la adhesión y la calidad de las tintas de nanopartículas de plata. Este proceso, que normalmente se realiza en un horno industrial a 100 °C, es necesario para eliminar por completo la humedad residual y los disolventes que se adhieren a la superficie del sustrato.

Sin una superficie perfectamente seca, el proceso posterior de recubrimiento por centrifugación se ve comprometido, lo que provoca defectos estructurales que imposibilitan la fabricación de películas de alta precisión.

La mecánica de la preparación de la superficie

Eliminación de contaminantes invisibles

Los sustratos a menudo transportan capas microscópicas de humedad residual o disolventes que no son visibles a simple vista.

El horneado a alta temperatura evapora eficazmente estos contaminantes. Al exponer el sustrato a 100 °C, se asegura de que la superficie esté química y físicamente preparada para recibir la tinta.

Establecimiento de una línea de base seca

El objetivo es crear una interfaz prístina y seca entre el sustrato y la tinta de nanopartículas de plata.

Cualquier partícula líquida restante puede interferir con la tensión superficial y la mecánica de propagación de la tinta durante el proceso de recubrimiento por centrifugación a alta velocidad.

Prevención de defectos críticos

Evitar la formación de burbujas

Si queda humedad en el sustrato, la dinámica del recubrimiento por centrifugación puede atrapar estas bolsas volátiles.

Esto conduce a la formación de burbujas dentro de la capa de tinta. Estas burbujas alteran la conductividad y la integridad estructural de la película final.

Detener la formación de películas irregulares

Los residuos de disolvente hacen que la tinta se extienda de forma impredecible.

En lugar de una capa lisa y continua, la tinta puede acumularse o formar vetas, lo que resulta en una formación de película irregular. Esta irregularidad compromete el rendimiento eléctrico de las nanopartículas de plata.

Cumplimiento de las especificaciones objetivo

El requisito previo para la uniformidad

Para lograr una película delgada de alta calidad, el proceso de recubrimiento debe ser impecable.

Un sustrato horneado y seco es el requisito previo absoluto para depositar una capa con espesor uniforme.

Alcanzar dimensiones precisas

Para aplicaciones que requieren dimensiones específicas, como un espesor de 300 nm, las condiciones superficiales variables son inaceptables.

El horneado garantiza que los parámetros de recubrimiento por centrifugación produzcan resultados consistentes y repetibles, lo que permite que la película cumpla estas especificaciones exactas.

Errores comunes a evitar

El riesgo de un secado "suficientemente bueno"

Es un error común suponer que el secado al aire o las temperaturas más bajas son suficientes.

No alcanzar el umbral de 100 °C o hornear durante un tiempo insuficiente deja rastros de humedad, lo que es suficiente para arruinar la uniformidad de la película.

Correlación de defectos con la preparación

Cuando aparecen burbujas o irregularidades en el producto final, el problema a menudo se diagnostica erróneamente como un problema de tinta o de velocidad de centrifugación.

En realidad, estos defectos son casi siempre síntomas de un horneado insuficiente del sustrato antes del recubrimiento.

Garantizar la integridad del proceso

Para maximizar el rendimiento y la calidad de la película, alinee sus pasos de preparación con sus objetivos de fabricación específicos:

- Si su enfoque principal es la homogeneidad de la película: Asegúrese de que el horno alcance una temperatura constante de 100 °C para evitar vetas o acumulaciones inducidas por disolventes.

- Si su enfoque principal es la integridad estructural: Priorice la eliminación completa de la humedad para eliminar el riesgo de formación de burbujas dentro de la capa.

Una fase de horneado estrictamente controlada es la base invisible de una aplicación impecable de nanopartículas de plata.

Tabla resumen:

| Factor de preparación | Impacto en la calidad | Consecuencia del fallo |

|---|---|---|

| Eliminación de humedad | Garantiza una fuerte adhesión de la tinta | Formación de burbujas y defectos estructurales |

| Evaporación de disolventes | Promueve la propagación uniforme de la tinta | Espesor de película irregular y acumulación |

| Temperatura (100 °C) | Establece una interfaz prístina | Secado incompleto e interferencia de la tinta |

| Preparación de la superficie | Permite dimensiones precisas de la película | Incumplimiento de las especificaciones objetivo (por ejemplo, 300 nm) |

Mejore la precisión de sus películas delgadas con KINTEK

No permita que los contaminantes del sustrato comprometan su investigación o rendimiento de producción. Los hornos industriales de alta precisión de KINTEK proporcionan la estabilidad térmica y la uniformidad necesarias para garantizar una línea de base perfectamente seca para las aplicaciones de tinta de nanopartículas de plata.

Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que su objetivo sea una uniformidad de 300 nm o la síntesis de materiales complejos a alta temperatura, nuestros equipos están diseñados para ofrecer una excelencia repetible.

¿Listo para optimizar su proceso de recubrimiento por centrifugación? Póngase en contacto con KINTEK hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín?

- ¿Qué tipo de hornos se utilizan comúnmente para la sinterización? Elija el horno adecuado para su proceso

- ¿Cómo influye un dispositivo de calentamiento a temperatura constante en el rendimiento de la batería? Mejora la precisión de la investigación de dendritas de litio

- ¿Por qué la zona de precalentamiento de un horno de viga móvil es fundamental para las placas revestidas de titanio/acero? Minimizar el estrés térmico

- ¿Por qué es necesario secar la escoria industrial de horno de arco eléctrico antes de la reducción con hidrógeno? Preparación crucial para la seguridad y la precisión

- ¿Qué función realiza un reactor de lecho fluidizado en la pirólisis de lodos de petróleo? Mejorar la Eficiencia Térmica

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos

- ¿Por qué se utiliza el gas SF6 como inhibidor principal en AS-ALD sobre ZrO2? Domina la estrategia de pasivación basada en defectos