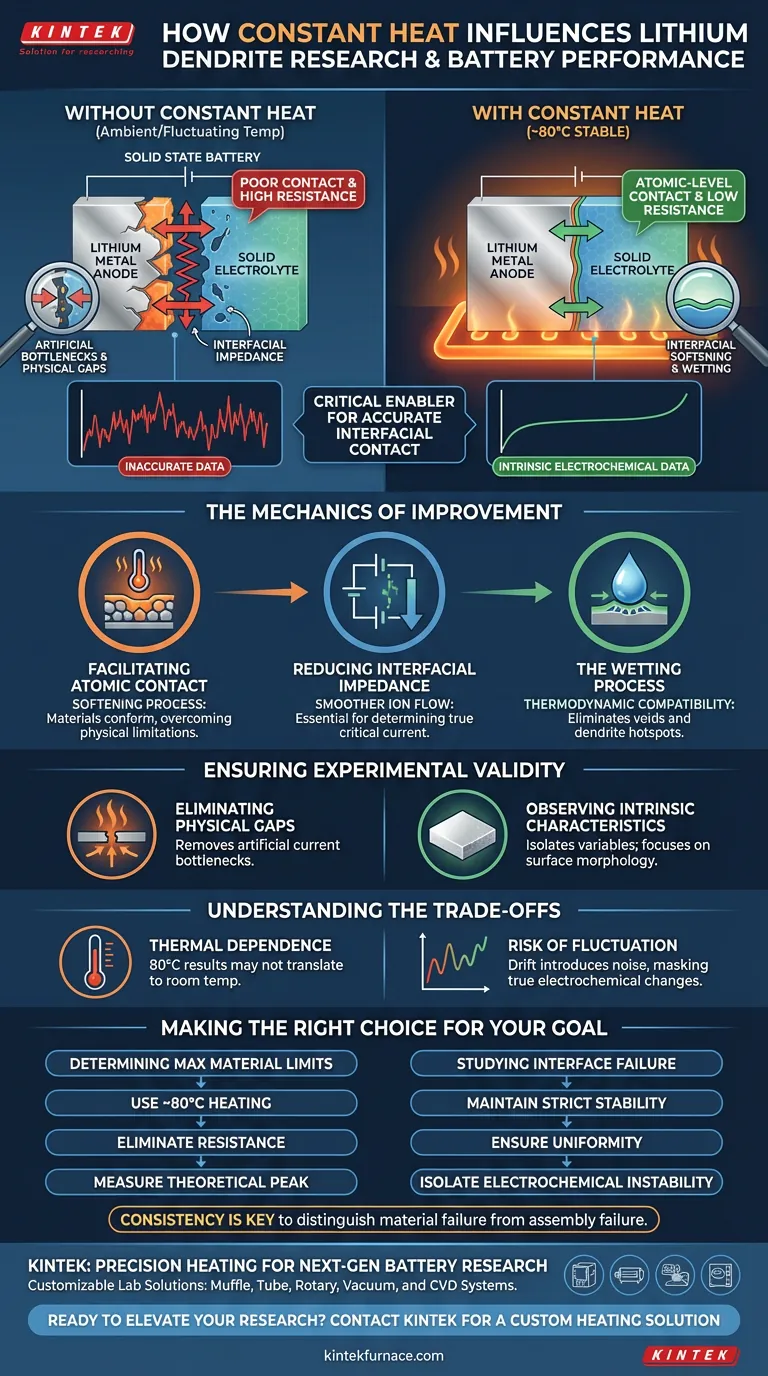

Un dispositivo de calentamiento a temperatura constante actúa como un facilitador crítico para un contacto interfacial preciso. Al mantener un entorno térmico estable, a menudo alrededor de 80 °C, facilita el contacto a nivel atómico entre el ánodo de litio metálico y el electrolito sólido. Este proceso reduce significativamente la impedancia interfacial, que es una barrera principal para la medición precisa en experimentos de baterías de estado sólido.

La aplicación de calor constante induce un proceso de ablandamiento y humectación interfacial. Esto asegura que los datos recopilados sobre la corriente crítica reflejen las capacidades electroquímicas intrínsecas del material, en lugar de defectos físicos o puntos de contacto deficientes.

La Mecánica de la Mejora Interfacial

Facilitación del Contacto a Nivel Atómico

La función principal del dispositivo de calentamiento es superar las limitaciones físicas de las interfaces sólido-sólido.

A temperaturas elevadas, los materiales experimentan un proceso de ablandamiento. Esto permite que el ánodo de litio metálico se adapte más perfectamente a la superficie del electrolito sólido, estableciendo contacto a nivel atómico.

Reducción de la Impedancia Interfacial

Un mal contacto crea naturalmente una alta resistencia, conocida como impedancia interfacial.

Al utilizar un dispositivo de calentamiento para garantizar un mejor acoplamiento físico de los componentes, se reduce activamente esta impedancia. Esto permite un flujo más suave de iones, lo cual es esencial para determinar la verdadera densidad de corriente crítica que la celda puede manejar.

El Proceso de Humectación

El calor promueve un fenómeno conocido como "humectación" entre el ánodo y el electrolito.

Esto no es "húmedo" en el sentido líquido, sino más bien una compatibilidad termodinámica donde los materiales se unen de manera más efectiva. Esta humectación elimina los vacíos microscópicos que de otro modo actuarían como puntos calientes para la nucleación de dendritas.

Garantía de Validez Experimental

Eliminación de Espacios Físicos

Sin calentamiento controlado, a menudo persisten espacios físicos entre los componentes de la batería.

Estos espacios crean cuellos de botella artificiales para la corriente. Si intenta medir la corriente crítica con estos espacios presentes, sus resultados se verán sesgados por la geometría física del espacio en lugar de la química de la batería.

Observación de Características Intrínsecas

El objetivo final del uso de una temperatura constante es la fidelidad de los datos.

Al estandarizar el entorno térmico y eliminar los problemas de contacto físico, se aíslan las variables. Esto asegura que cualquier crecimiento de dendritas o falla observada durante el ciclado sea causado por la morfología superficial y la naturaleza electroquímica de los materiales, no por un ensamblaje inconsistente.

Comprensión de las Compensaciones

Dependencia Térmica frente a Aplicación en el Mundo Real

Si bien el calentamiento es necesario para el experimento, introduce una condicionalidad específica en sus datos.

Los resultados obtenidos a 80 °C representan el rendimiento del material *a esa temperatura*. Estos resultados pueden no traducirse directamente al rendimiento a temperatura ambiente, donde la interfaz es más rígida y la impedancia es naturalmente mayor.

El Riesgo de Fluctuación

El aspecto "constante" del dispositivo es tan importante como el calor en sí.

Si el dispositivo de calentamiento permite que las temperaturas fluctúen, la resistencia interfacial fluctuará en tiempo real. Esto introduce ruido en los datos, lo que hace imposible distinguir entre cambios electroquímicos y variaciones térmicas simples.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que sus evaluaciones de corriente crítica sean válidas, aplique la estrategia de calentamiento basada en su enfoque de investigación específico:

- Si su enfoque principal es determinar los límites máximos del material: Utilice el dispositivo de calentamiento para alcanzar ~80 °C para eliminar toda resistencia de contacto físico y medir el rendimiento pico teórico.

- Si su enfoque principal es estudiar los mecanismos de falla de la interfaz: Mantenga una estricta estabilidad de temperatura para asegurar que cualquier crecimiento de dendritas observado sea el resultado de inestabilidad electroquímica, no de delaminación física.

La consistencia en la aplicación térmica es la única forma de distinguir entre una falla del material y una falla del ensamblaje.

Tabla Resumen:

| Factor | Influencia del Calentamiento Constante | Impacto en la Precisión de los Datos |

|---|---|---|

| Contacto Interfacial | Facilita el contacto a nivel atómico a través del ablandamiento del material | Alto: Elimina huecos y vacíos físicos |

| Impedancia | Reduce significativamente la resistencia interfacial | Alto: Aísla el comportamiento electroquímico intrínseco |

| Proceso de Humectación | Promueve la compatibilidad termodinámica entre el ánodo y el electrolito | Medio: Previene puntos calientes para la nucleación de dendritas |

| Fidelidad de los Datos | Estandariza el entorno térmico para eliminar el ruido | Alto: Distingue la falla del material de la falla del ensamblaje |

Calentamiento de Precisión para Investigación de Baterías de Próxima Generación

No permita que la impedancia interfacial o las fluctuaciones térmicas comprometan su investigación de dendritas de litio. KINTEK ofrece soluciones térmicas de alta precisión diseñadas específicamente para las rigurosas demandas de las pruebas de baterías de estado sólido.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas. Ya sea que su objetivo sea alcanzar el rendimiento pico teórico a 80 °C o estudiar mecanismos complejos de falla de interfaz, nuestro equipo garantiza la estabilidad requerida para obtener datos confiables.

¿Listo para mejorar la caracterización de sus materiales de batería? Contacte a KINTEK hoy mismo para una solución de calentamiento personalizada.

Guía Visual

Referencias

- Shengming Zhang, Peter G. Bruce. Influence of contouring the lithium metal/solid electrolyte interface on the critical current for dendrites. DOI: 10.1039/d3ee03322h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de NiWO4/GO? Domina la síntesis de compuestos de alto rendimiento

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción

- ¿Cómo garantizan un reactor de lecho fijo y un horno eléctrico la precisión en la evaluación de la oxidación catalítica de isótopos de hidrógeno?

- ¿Cuál es la función de un horno de secado durante la activación química del biocarbón? Optimice la estructura de su carbono poroso

- ¿Cuál es el papel de una fuente de alimentación de polarización dedicada en la nitruración por plasma de baja presión? Domina el control de la aceleración de iones

- ¿Cuál es el papel de los hornos de alta precisión en el tratamiento térmico de Inconel 718? Domine la ingeniería de la microestructura

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales