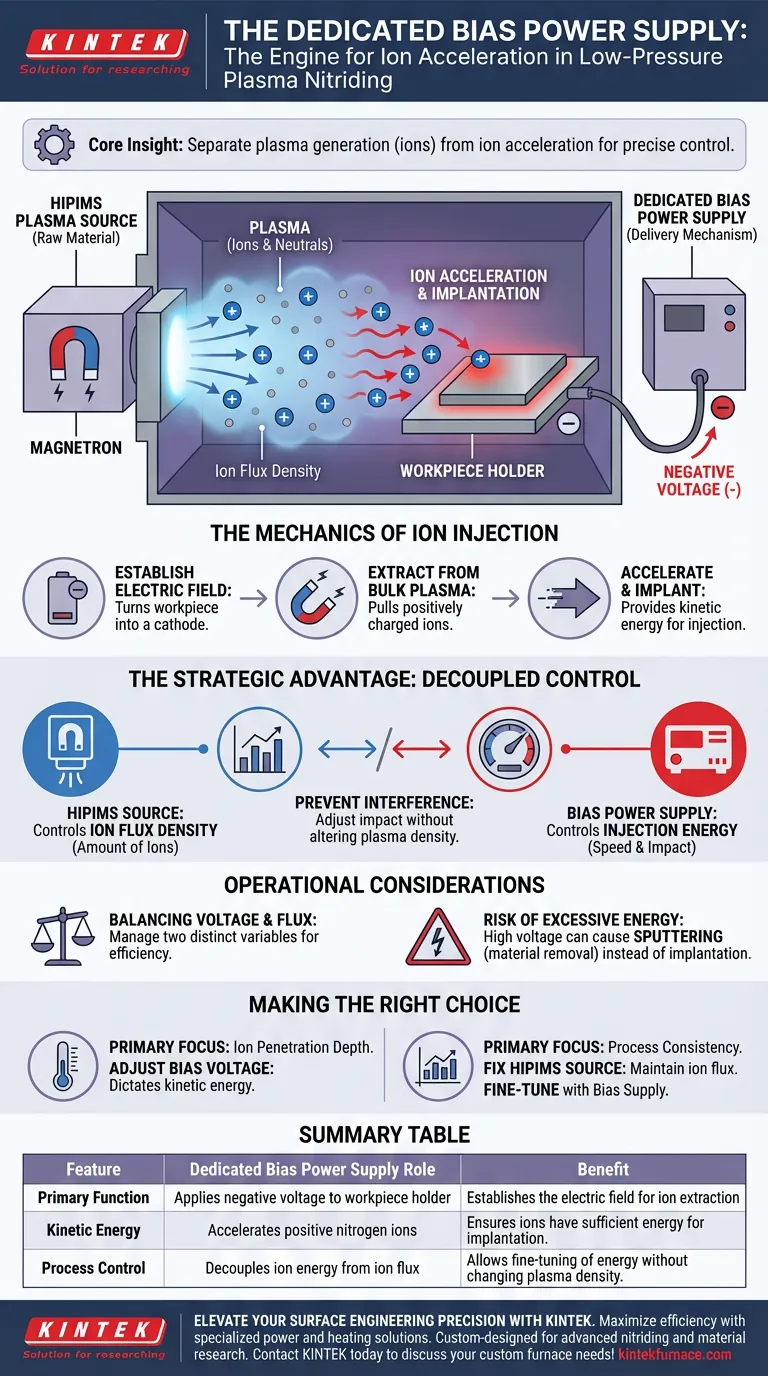

Una fuente de alimentación de polarización dedicada actúa como el motor principal para la aceleración de iones. Su función específica es aplicar un voltaje negativo al portapiezas, estableciendo un campo eléctrico que extrae iones de nitrógeno del plasma a granel. Al acelerar estos iones, la fuente de alimentación asegura que impacten la superficie de la pieza con la energía cinética necesaria para una implantación exitosa.

Idea Central: Mientras que la fuente de plasma genera la materia prima (iones), la fuente de polarización controla el mecanismo de entrega. Esta separación le permite ajustar la fuerza con la que los iones golpean la superficie sin alterar involuntariamente la densidad de la nube de plasma.

La Mecánica de la Inyección de Iones

Para comprender la necesidad de una fuente de polarización dedicada, uno debe observar cómo interactúa con el entorno de plasma creado por la fuente (típicamente una fuente de Sputtering de Impulso de Alta Potencia, o HIPIMS).

Establecimiento del Campo Eléctrico

La fuente de alimentación de polarización se conecta directamente al portapiezas. Al aplicar un voltaje negativo, convierte la propia pieza en un cátodo en relación con el plasma.

Extracción del Plasma a Granel

Este potencial negativo crea un fuerte campo eléctrico. Este campo extrae eficazmente iones cargados positivamente de la nube de plasma a granel que rodea la pieza.

Aceleración e Implantación

Una vez extraídos, los iones son acelerados hacia la superficie. La fuente de polarización crea la velocidad necesaria para inyectar estos iones en la red del material, impulsando el proceso de nitruración real.

La Ventaja Estratégica: Control Desacoplado

La ventaja técnica más significativa de usar una fuente de alimentación de polarización dedicada es la capacidad de separar la generación de plasma de la aceleración de iones.

Separación de Funciones

En esta configuración, la fuente HIPIMS es la única responsable de generar el plasma y determinar la densidad de flujo de iones (la cantidad de iones disponibles).

Regulación Independiente de Energía

Mientras tanto, la fuente de polarización se encarga del control de la energía de inyección (la velocidad y la fuerza de impacto de los iones).

Prevención de Interferencias en el Proceso

Debido a que estas funciones están separadas, puede aumentar o disminuir la energía de impacto sin cambiar el número de iones presentes. Este control desacoplado permite un ajuste fino y preciso de las propiedades del material que no es posible cuando la generación y la aceleración están ligadas a una sola fuente.

Consideraciones Operativas

Si bien el desacoplamiento ofrece un control superior, requiere una comprensión clara de la relación entre sus fuentes de alimentación.

Equilibrio de Voltaje y Flujo

Debe gestionar dos variables distintas: la densidad proporcionada por la fuente HIPIMS y el voltaje proporcionado por la fuente de polarización. Una desalineación aquí puede conducir a un procesamiento ineficiente.

El Riesgo de Energía Excesiva

Si el voltaje de polarización se establece demasiado alto en relación con los requisitos del proceso, corre el riesgo de pasar de la implantación (nitruración) a la pulverización catódica (eliminación de material). Se requiere un control preciso de la fuente de polarización para mantener la ventana de energía correcta.

Tomando la Decisión Correcta para Su Proceso

Optimizar su proceso de nitruración requiere estrategias distintas para la configuración de su fuente de alimentación.

- Si su enfoque principal es la Profundidad de Penetración de Iones: Concéntrese en ajustar el voltaje de polarización, ya que este dicta directamente la energía cinética y la posterior profundidad de implantación de los iones.

- Si su enfoque principal es la Consistencia del Proceso: Mantenga una configuración estable en su fuente HIPIMS para fijar el flujo de iones, utilizando la fuente de polarización solo para ajustar la interacción superficial.

Una fuente de alimentación de polarización dedicada transforma la nitruración de un proceso de exposición pasiva a una técnica de inyección activa y controlable.

Tabla Resumen:

| Característica | Rol de la Fuente de Alimentación de Polarización Dedicada | Beneficio |

|---|---|---|

| Función Principal | Aplica voltaje negativo al portapiezas | Establece el campo eléctrico para la extracción de iones |

| Energía Cinética | Acelera iones de nitrógeno positivos | Asegura que los iones tengan suficiente energía para la implantación |

| Control del Proceso | Desacopla la energía de los iones del flujo de iones | Permite el ajuste fino de la energía sin cambiar la densidad del plasma |

| Objetivo Operativo | Regula la energía de inyección | Previene la pulverización catódica del material mientras maximiza la profundidad de penetración |

Mejore la Precisión de su Ingeniería de Superficies con KINTEK

Maximice la eficiencia de sus procesos de plasma con soluciones especializadas de energía y calentamiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la nitruración avanzada y la investigación de materiales.

Ya sea que necesite optimizar la profundidad de penetración de iones o garantizar la consistencia del proceso, nuestros expertos técnicos están listos para diseñar la configuración de alta temperatura perfecta para su laboratorio.

¿Listo para refinar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado eléctrico de laboratorio en la preparación de muestras? Asegurar polvos puros y listos para moler

- ¿Por qué los quemadores de llama axial producen altos niveles de NOx? Gestión de la intensidad térmica en la combustión enriquecida con oxígeno

- ¿Cuál es la función de un horno de tratamiento térmico a alta temperatura? Optimización de las propiedades de la aleación AlCuCrFe2NiTi0.25

- ¿Cómo utiliza un horno de laboratorio los puntos eutécticos para la sinterización de carburo de boro? Lograr cerámicas de alta densidad a menor calor

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro hexagonal (h-BN) al grafito? Mejorar la pureza y la longevidad de la herramienta

- ¿Qué cambios morfológicos ocurren en el POMOF después del tratamiento? Desbloqueo de alto rendimiento catalítico a través de la evolución térmica

- ¿Cuáles son las ventajas de utilizar un reactor de lecho fijo de acero inoxidable para la pirólisis de biocarbón? Obtenga resultados de laboratorio precisos

- ¿Qué papel juega un horno de secado por explosión de alto rendimiento en la etapa de reacción hidrotermal de nanopartículas de CoO/CoSe?