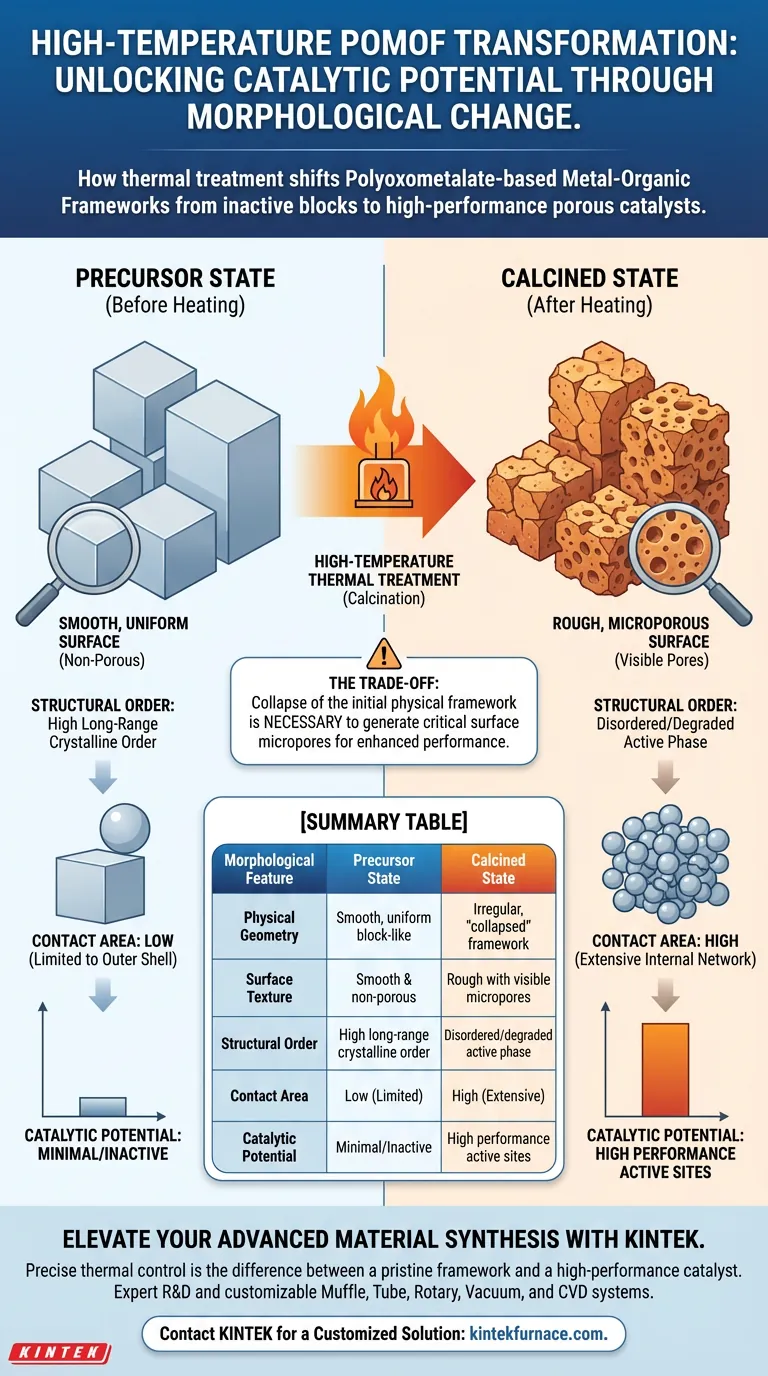

El tratamiento térmico a alta temperatura transforma fundamentalmente la micro-morfología de los materiales de Redes Metal-Orgánicas basadas en Polioxometalatos (POMOF). Lo que comienza como una estructura sólida y uniforme sufre una evolución física distinta, pasando de bloques lisos a un estado más rugoso y "colapsado" caracterizado por la aparición de numerosos microporos superficiales.

El proceso de calcinación implica un intercambio estratégico: el colapso del marco físico inicial es necesario para generar microporos superficiales críticos, que aumentan significativamente el área de contacto efectiva y mejoran el rendimiento catalítico.

La Evolución de la Micro-Morfología

El Estado Precursor

Antes del tratamiento térmico, los precursores de POMOF suelen exhibir una geometría distinta. Aparecen como estructuras lisas y en forma de bloque.

En esta etapa, la superficie es relativamente uniforme. El material carece de la textura y porosidad visibles que definen su estado activado.

El Fenómeno del Colapso Estructural

Cuando se somete a un horno de alta temperatura, el material no simplemente se endurece; se degrada físicamente. El calor provoca la ruptura del marco original y organizado.

Este proceso se denomina colapso estructural. El exterior liso da paso a una forma más irregular y degradada a medida que los componentes internos reaccionan al estrés térmico.

Formación de Microporos

Simultáneamente con este colapso, se crean nuevas características. El tratamiento conduce a la formación de microporos visibles en toda la superficie del material.

Estos poros reemplazan el acabado liso del precursor. Representan vacíos abiertos durante la descomposición y reestructuración de los componentes orgánicos e inorgánicos.

Implicaciones Funcionales del Cambio

Aumento del Área de Contacto Efectiva

El principal beneficio de este cambio morfológico es geométrico. Al pasar de un bloque liso a una estructura porosa y rugosa, el área de contacto efectiva del material aumenta drásticamente.

Mientras que el precursor limitaba la interacción a su capa exterior, el material calcinado ofrece una vasta red de superficies para la interacción química.

Mejora del Rendimiento Catalítico

Este aumento del área superficial está directamente relacionado con la utilidad. Los microporos recién formados proporcionan sitios accesibles para que los reactivos interactúen con el material.

En consecuencia, se mejora el rendimiento catalítico general del POMOF. La estructura "colapsada" es, contraintuitivamente, más activa químicamente que el precursor liso y prístino.

Comprender los Intercambios

Pérdida del Orden de Largo Alcance

Es importante reconocer que el "colapso estructural" implica la destrucción de la red cristalina original del MOF.

Efectivamente, está intercambiando la naturaleza cristalina altamente ordenada del precursor por una fase activa más desordenada, pero funcionalmente porosa.

Dependencia de la Precisión Térmica

La generación de microporos es el resultado de la descomposición. Esto implica que el perfil de temperatura debe controlarse cuidadosamente.

Un calor insuficiente puede dejar los bloques lisos intactos y no porosos, mientras que un calor excesivo podría provocar una sinterización completa o la pérdida de sitios activos, en lugar del colapso microporoso deseado.

Implicaciones para el Diseño de Materiales

Para maximizar la utilidad de los materiales POMOF, debe alinear la etapa de procesamiento con su objetivo final.

- Si su enfoque principal es la alta actividad catalítica: Asegúrese de que el material se someta a una calcinación suficiente para desencadenar el colapso estructural y maximizar la formación de microporos superficiales.

- Si su enfoque principal es el análisis del marco prístino: Debe examinar el material en su etapa precursora, caracterizada por estructuras lisas y en forma de bloque, antes de que ocurra la degradación térmica.

La destrucción de la forma inicial es el paso esencial para desbloquear el potencial del material como catalizador de alto rendimiento.

Tabla Resumen:

| Característica Morfológica | Estado Precursor (Antes de Calentar) | Estado Calcinado (Después de Calentar) |

|---|---|---|

| Geometría Física | Estructuras lisas y uniformes en forma de bloque | Marco irregular y "colapsado" |

| Textura Superficial | Lisa y no porosa | Rugosa con microporos visibles |

| Orden Estructural | Alto orden cristalino de largo alcance | Fase activa desordenada/degradada |

| Área de Contacto | Baja (limitada a la capa exterior) | Alta (extensa red interna) |

| Potencial Catalítico | Mínimo/Inactivo | Sitios activos de alto rendimiento |

Mejore su Síntesis de Materiales Avanzados con KINTEK

El control térmico preciso es la diferencia entre un marco prístino y un catalizador de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con los rigurosos perfiles de temperatura requeridos para la transformación de POMOF.

Ya sea que esté ampliando la producción o realizando investigaciones delicadas a escala de laboratorio, nuestros hornos de alta temperatura proporcionan la uniformidad y precisión necesarias para optimizar la formación de microporos superficiales.

¿Listo para refinar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Cómo soporta una plataforma experimental de temperatura controlada las pruebas de estabilidad de memristores de Mn3O4?

- ¿Por qué se requieren hornos de lavado ácido y secado al vacío después de la activación del carbono? Desbloquee la máxima pureza y el acceso a los poros

- ¿Cuál es la función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín?

- ¿Cómo ayuda el control programado de la temperatura en la desgasificación de cermets Ti(C,N)-FeCr? Lograr la integridad estructural

- ¿Cuál es la función de los hornos industriales en el tratamiento de solución de aluminio 7075? Domina la resistencia del material

- ¿Qué papel juegan los baños de agua o hornos a temperatura constante en el proceso sol-gel para aerogeles de carbono? Domina la cinética

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor