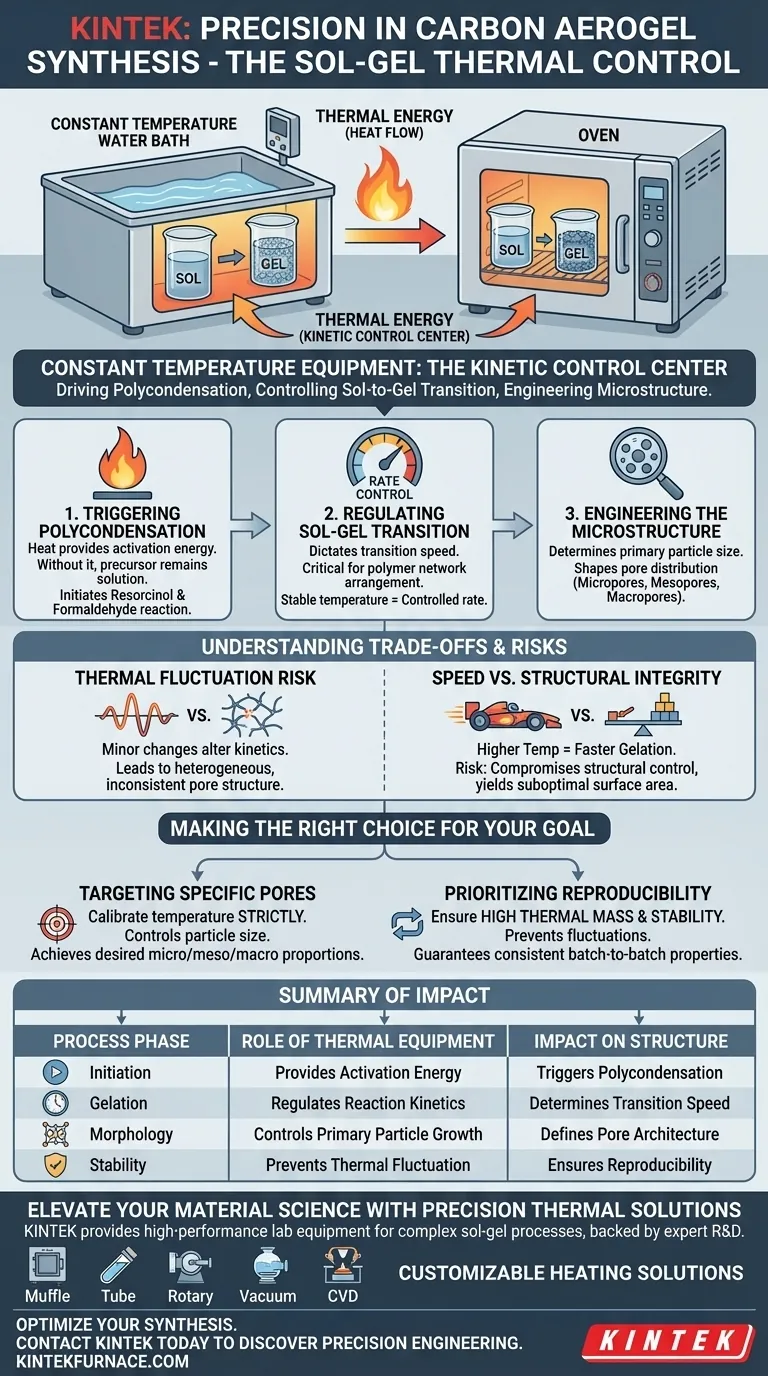

Los baños de agua o hornos a temperatura constante actúan como el centro de control cinético durante la síntesis de aerogeles de carbono a base de resina fenólica. Estos dispositivos proporcionan el entorno térmico estable necesario para desencadenar y mantener la reacción de policonensación entre el resorcinol y el formaldehído, impulsando físicamente la transición de un precursor líquido (sol) a una red sólida (gel).

La precisión es el factor determinante en este proceso. Al controlar estrictamente el entorno térmico, se determina la velocidad de reacción y el tamaño de las partículas primarias, que es el mecanismo principal para diseñar la estructura de poros final del material.

La Mecánica del Control Estructural

Desencadenando la Policonensación

El papel fundamental de este equipo es iniciar la reacción química. El calor suministrado por el baño de agua u horno proporciona la energía necesaria para que el resorcinol y el formaldehído participen en la policonensación.

Sin esta entrada térmica sostenida, la mezcla permanecería como una solución precursora en lugar de evolucionar hacia una red reticulada.

Regulando la Transición Sol-Gel

Más allá de simplemente iniciar la reacción, la temperatura constante dicta la velocidad de la transición. El equipo asegura que el cambio de sol a gel ocurra a una velocidad específica y controlada.

Este control de velocidad es crítico porque la velocidad de gelificación impacta directamente en la disposición física de la red polimérica.

Diseñando la Microestructura

Determinando el Tamaño de Partícula

El entorno térmico es directamente responsable del tamaño de las partículas primarias formadas durante la síntesis.

Una temperatura estable y precisa asegura que estas partículas crezcan a las dimensiones deseadas en lugar de formarse aleatoriamente.

Moldeando la Distribución de Poros

El tamaño de las partículas primarias dicta la arquitectura de los espacios vacíos resultantes. Esto influye en la distribución final de la estructura interna del aerogel.

Al manipular la temperatura, se ajustan efectivamente las proporciones de microporos, mesoporos y macroporos en el producto final.

Comprendiendo las Compensaciones

El Riesgo de Fluctuación Térmica

El principal escollo en este proceso es la inestabilidad térmica. Incluso las fluctuaciones menores en el baño de agua u horno pueden alterar la cinética de reacción a mitad del proceso.

Esto conduce a una estructura de poros heterogénea, donde la distribución de microporos y mesoporos se desvía de las especificaciones de diseño.

Velocidad vs. Integridad Estructural

Las temperaturas más altas generalmente aceleran la velocidad de reacción, lo que lleva a una gelificación más rápida.

Sin embargo, priorizar la velocidad puede comprometer el control estructural, lo que podría resultar en tamaños de partícula que no producen el área superficial o el volumen de poro deseados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus aerogeles de carbono, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la segmentación de poros específica: Calibre su temperatura estrictamente para controlar el tamaño de partícula, ya que esto dicta directamente si logra microporos, mesoporos o macroporos.

- Si su enfoque principal es la reproducibilidad: Asegúrese de que su equipo tenga una alta masa térmica y estabilidad para evitar fluctuaciones que conduzcan a propiedades estructurales inconsistentes entre lotes.

Dominar el entorno térmico no se trata solo de calentar; se trata de control arquitectónico a nanoescala.

Tabla Resumen:

| Fase del Proceso | Papel del Equipo Térmico | Impacto en la Estructura del Material |

|---|---|---|

| Iniciación | Proporciona energía de activación | Desencadena la policonensación de resorcinol-formaldehído |

| Gelación | Regula la cinética de reacción | Determina la velocidad de la transición sol-gel |

| Morfología | Controla el crecimiento de partículas primarias | Define la arquitectura final de microporos y mesoporos |

| Estabilidad | Evita fluctuaciones térmicas | Asegura la reproducibilidad y homogeneidad entre lotes |

Mejore su Ciencia de Materiales con Soluciones Térmicas de Precisión

El control arquitectónico preciso a nanoescala requiere equipos que ofrezcan una estabilidad térmica absoluta. KINTEK proporciona el equipo de laboratorio de alto rendimiento necesario para procesos sol-gel complejos, respaldado por I+D y fabricación de expertos.

Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o de CVD, nuestros hornos de alta temperatura de laboratorio y soluciones de calentamiento son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar la síntesis de su aerogel de carbono? Contacte a KINTEK hoy para descubrir cómo nuestra ingeniería de precisión puede mejorar la eficiencia de su laboratorio y la integridad de sus materiales.

Guía Visual

Referencias

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es importante un horno de secado al vacío de laboratorio para la etapa de postratamiento de las placas de electrodos? Mejora la vida útil de la batería

- ¿Por qué se integra una placa de calentamiento in situ para las aleaciones IN718? Garantizar la integridad estructural en AM

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la síntesis de alpha-K3[CuIO6]·4H2O? Proteger la integridad del cristal

- ¿Cuál es el propósito principal de utilizar un proceso de purga con gas argón durante la pirólisis de residuos? Asegurar la descomposición pura

- ¿Por qué un horno de calentamiento eléctrico está integrado con un reactor de perforación de cápsulas? Garantizar un análisis preciso de fluidos

- ¿Cuál es la función del horno de recocido? Control estratégico de las propiedades del material para la fiabilidad

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico

- ¿Por qué es esencial un controlador de flujo másico de alta precisión para los estudios de reducción de mineral de hierro que involucran vapor de agua?