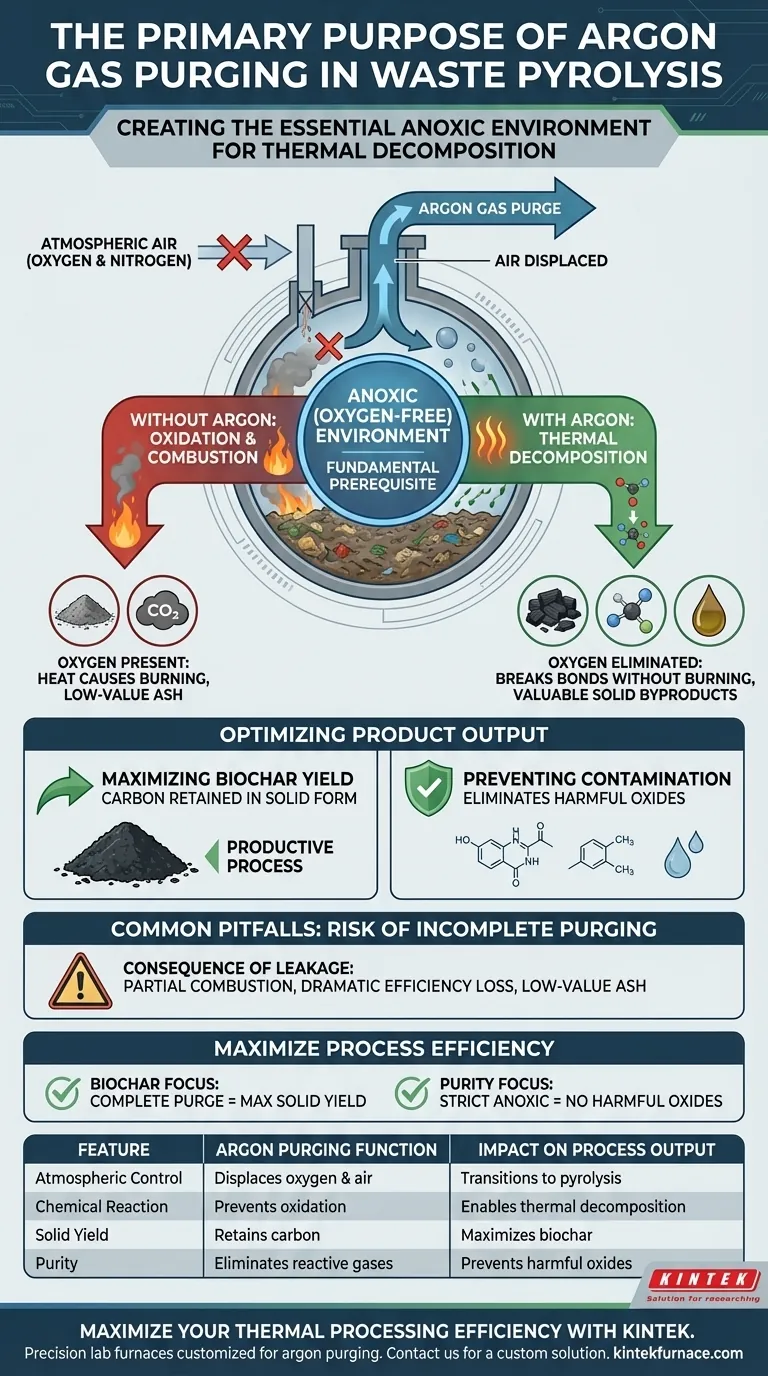

El propósito principal de la purga con gas argón es desplazar completamente el aire atmosférico del sistema del reactor antes de que comience el proceso de calentamiento. Este paso crea un ambiente estrictamente anóxico (libre de oxígeno), que es el requisito fundamental para que la pirólisis ocurra de manera efectiva.

Al eliminar el oxígeno, la purga con argón asegura que los residuos orgánicos sufran descomposición térmica en lugar de combustión. Esta distinción es fundamental para evitar que el material simplemente se queme y es esencial para maximizar la producción de subproductos sólidos valiosos.

El papel fundamental del ambiente anóxico

Para comprender por qué la purga con argón es innegociable, uno debe observar la química fundamental del proceso de pirólisis.

Exclusión del aire atmosférico

El sistema del reactor contiene naturalmente aire, y por lo tanto oxígeno, antes de su operación.

Se introduce argón para excluir completamente este aire. Actúa como un agente de desplazamiento, purificando el sistema para asegurar que no queden gases reactivos.

Descomposición frente a oxidación

La diferencia entre la pirólisis y la quema es la presencia de oxígeno.

En un ambiente rico en oxígeno, el calor provoca oxidación, convirtiendo la materia orgánica en cenizas y gases. En un ambiente anóxico creado por el argón, el calor provoca descomposición térmica, rompiendo los enlaces químicos sin combustión.

Optimización de la producción de productos

El proceso de purga está directamente relacionado con la calidad y cantidad del producto final.

Maximización del rendimiento de biochar

Si hay oxígeno presente, el carbono dentro de los residuos reacciona para formar Dióxido de Carbono (CO2) y escapa como gas.

Al mantener un estado anóxico, el carbono se retiene en forma sólida. Esto maximiza significativamente el rendimiento de biochar sólido, asegurando que el proceso siga siendo productivo en lugar de destructivo.

Prevención de la contaminación

El aire contiene varios elementos que pueden reaccionar de manera impredecible a altas temperaturas.

La purga previene la formación de óxidos dañinos. Al eliminar la fuente de oxígeno, se elimina la vía química necesaria para que se formen estos compuestos indeseables.

Errores comunes: el riesgo de purga incompleta

Si bien el concepto es simple, la ejecución es vital para el éxito del sistema.

La consecuencia de las fugas

Si el sistema no se purga completamente, o si las fugas permiten que el aire vuelva a entrar, el proceso entra en un estado híbrido de combustión parcial.

Esto resulta en una pérdida drástica de eficiencia. En lugar de convertir los residuos en combustible utilizable o carbón, el material se consume a sí mismo, dejando atrás cenizas de bajo valor.

Maximice la eficiencia de su proceso

Para asegurar el éxito de su proyecto de pirólisis, considere la purga con argón como un paso de control fundamental, no solo una medida de seguridad.

- Si su enfoque principal es la producción de biochar: Debe asegurar una purga completa para prevenir la oxidación del carbono, lo que disminuye directamente su rendimiento sólido.

- Si su enfoque principal es la pureza química: Debe mantener un ambiente estrictamente anóxico para evitar que el oxígeno reaccione con los componentes de los residuos y forme óxidos dañinos.

Establecer una atmósfera verificable libre de oxígeno es el factor más importante para pasar de la incineración de residuos a la recuperación real de recursos.

Tabla resumen:

| Característica | Función de purga con argón | Impacto en la producción del proceso |

|---|---|---|

| Control atmosférico | Desplaza el oxígeno y el aire | Transiciona el proceso de combustión a pirólisis |

| Reacción química | Previene la oxidación | Permite la descomposición térmica sin combustión |

| Rendimiento sólido | Retiene el carbono en forma sólida | Maximiza la producción de biochar de alta calidad |

| Pureza | Elimina gases reactivos | Previene la formación de óxidos dañinos y cenizas |

Maximice la eficiencia de su procesamiento térmico con KINTEK

La precisión es la diferencia entre la simple incineración y la recuperación de recursos de alto valor. En KINTEK, entendemos que mantener un ambiente estrictamente anóxico es fundamental para el éxito de su investigación y producción.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para manejar requisitos complejos de purga con argón, asegurando que su pirólisis de residuos logre el máximo rendimiento de biochar y pureza química.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para consultar con nuestros especialistas sobre una solución personalizada para sus necesidades únicas de procesamiento térmico.

Guía Visual

Referencias

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo garantiza un horno de laboratorio de alta precisión el rendimiento de las placas catalíticas de perovskita de haluro a gran escala?

- ¿Cuál es el propósito de usar gas argón de alta pureza para las aleaciones NAB? Garantizar la integridad superior del bronce de níquel-aluminio

- ¿Cuáles son las funciones técnicas de los gases portadores en VTD? Control de Deposición por Transporte de Vapor Maestro

- ¿Cuál es la función principal de un horno de secado industrial para GBC? Lograr la estandarización y calidad del material

- ¿Cuál es la importancia del control programado de la temperatura en la conversión de películas delgadas de TiO2? Domina la precisión estructural

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio? Preservación de la integridad de los nanocatalizadores magnéticos

- ¿Qué condiciones de reacción proporcionan los equipos de agitación y calentamiento? Optimizar la síntesis sol-gel no acuosa

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%