La principal ventaja de un reactor de lecho fijo de acero inoxidable es su capacidad para crear un entorno térmico libre de oxígeno y controlado con precisión, esencial para la producción de biocarbón de alta calidad. Su superior resistencia a altas temperaturas e integridad estructural garantizan una conducción térmica estable. Esto permite a los investigadores mantener un flujo constante de gas inerte (como nitrógeno), lo que resulta en la carbonización uniforme de los materiales de biomasa.

Al combinar una sólida resistencia del material con una atmósfera inerte sellada, este diseño de reactor transforma la biomasa variable en biocarbón consistente con porosidad y contenido de carbono predecibles. Es el recipiente ideal para aislar variables durante la degradación térmica.

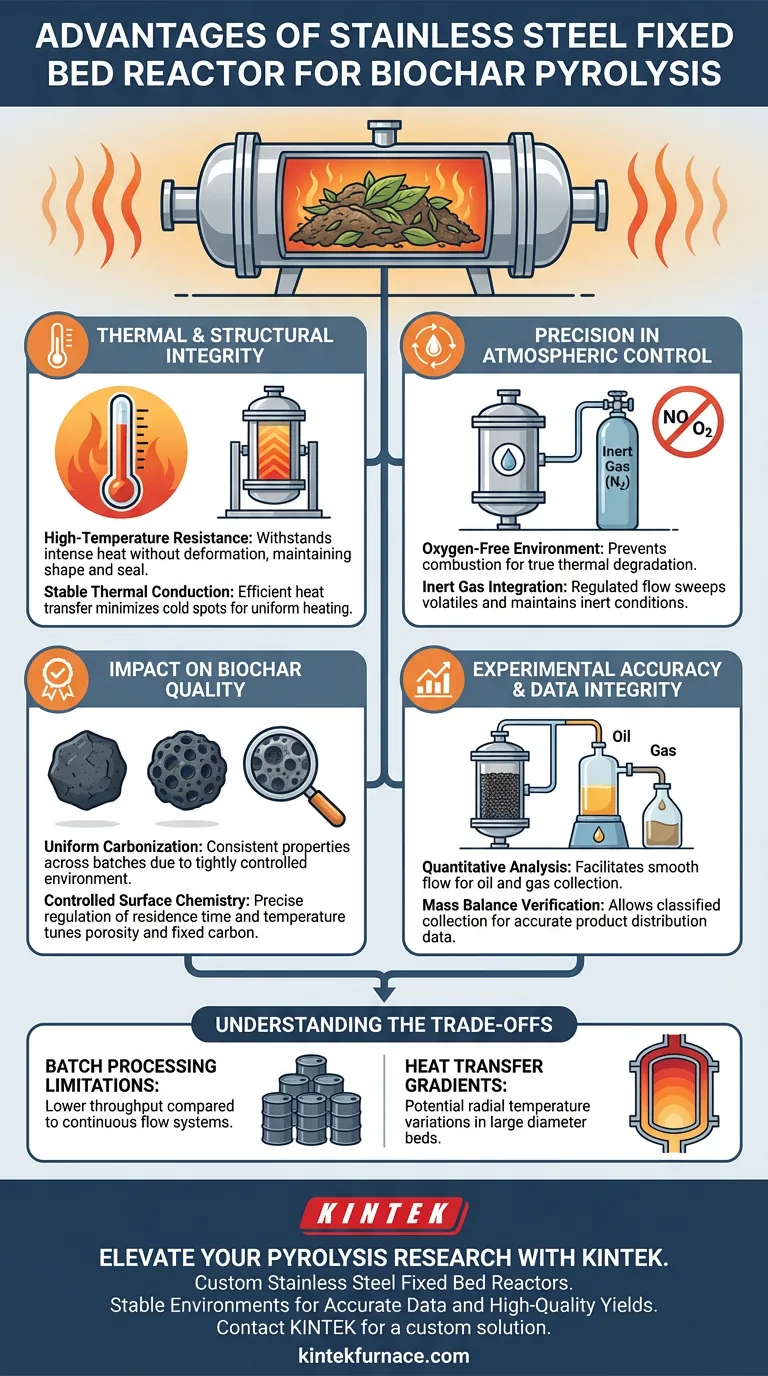

Integridad Térmica y Estructural

Resistencia a Altas Temperaturas

El acero inoxidable se selecciona para estos reactores específicamente por su capacidad para soportar el intenso calor requerido para la pirólisis sin deformarse.

Esta resiliencia estructural garantiza que el reactor mantenga su forma e integridad de sellado durante todo el ciclo de calentamiento.

Conducción Térmica Estable

Las propiedades del material del reactor proporcionan un espacio de conducción térmica estable.

Esto asegura que el calor se transfiera eficientemente del horno a la biomasa, minimizando los puntos fríos que podrían conducir a una carbonización incompleta.

Precisión en el Control Atmosférico

El Entorno Libre de Oxígeno

Un requisito crítico para la pirólisis es la ausencia de oxígeno para prevenir la combustión.

El diseño sellado del reactor de lecho fijo de acero inoxidable crea un entorno completamente aislado, asegurando una verdadera degradación térmica en lugar de una combustión.

Integración de Gas Inerte

Estos reactores están diseñados con entradas y salidas de gas integradas para gestionar la atmósfera.

Esto permite un flujo constante y regulado de gas portador (como nitrógeno), que arrastra los vapores volátiles y mantiene las condiciones inertes necesarias para convertir la biomasa como las cáscaras de semillas de Moringa oleifera en carbón.

Impacto en la Calidad del Biocarbón

Carbonización Uniforme

Debido a que el entorno y la temperatura están estrictamente controlados, el biocarbón resultante exhibe una carbonización uniforme.

Esta consistencia es vital para aplicaciones donde las propiedades físicas y químicas del carbón deben permanecer constantes en diferentes lotes.

Química de Superficie Controlada

La configuración de lecho fijo permite una regulación precisa del tiempo de residencia y la temperatura.

Este control impulsa la degradación térmica específica requerida para producir biocarbón con un contenido de carbono fijo, porosidad y química de superficie distintos.

Precisión Experimental e Integridad de los Datos

Análisis Cuantitativo

El diseño estructural, que a menudo presenta un tubo horizontal, facilita el flujo suave de mezclas de aceite y gas generadas por pirólisis hacia un sistema de condensación.

Verificación del Balance de Masa

Esta gestión del flujo permite la recolección clasificada de aceite, gas y residuos sólidos.

Los investigadores pueden realizar análisis cuantitativos precisos y cálculos de balance de masa, asegurando la integridad de los datos de distribución del producto para fines experimentales.

Comprender las Compensaciones

Limitaciones del Procesamiento por Lotes

Los reactores de lecho fijo son típicamente sistemas por lotes, lo que significa que procesan una cantidad finita de biomasa a la vez.

Si bien son excelentes para el control de calidad y la investigación, generalmente ofrecen una menor capacidad en comparación con los reactores de flujo continuo utilizados en operaciones industriales a gran escala.

Gradientes de Transferencia de Calor

Aunque el acero inoxidable conduce bien el calor, los lechos fijos extremadamente grandes pueden sufrir gradientes de temperatura radiales.

Si el diámetro del reactor es demasiado ancho, el calor puede no penetrar en el centro del lecho de biomasa tan eficazmente como en los bordes exteriores, lo que podría afectar la uniformidad.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el valor de un reactor de lecho fijo de acero inoxidable, alinee sus capacidades con sus objetivos específicos.

- Si su enfoque principal es la Investigación Fundamental: Aproveche el diseño sellado y los sistemas de recolección de gas para realizar cálculos precisos de balance de masa y caracterizar los rendimientos de aceite y gas de pirólisis.

- Si su enfoque principal es la Ingeniería de Materiales: Utilice el control preciso de la temperatura para manipular los tiempos de residencia, ajustando la porosidad y el área superficial del biocarbón para aplicaciones de adsorción específicas.

La producción fiable de biocarbón comienza con un reactor que elimina las variables, asegurando que cada cambio en el producto sea el resultado de su diseño, no de un fallo del equipo.

Tabla Resumen:

| Característica | Ventaja para la Pirólisis de Biocarbón |

|---|---|

| Resistencia del Material | Resiste altas temperaturas sin deformación, asegurando la integridad del sellado. |

| Control Atmosférico | El diseño sellado mantiene condiciones libres de oxígeno para prevenir la combustión de biomasa. |

| Conducción Térmica | Proporciona transferencia de calor uniforme para una carbonización y porosidad consistentes. |

| Gestión de Gas | Las entradas integradas permiten el flujo de gas inerte para arrastrar volátiles para el análisis de balance de masa. |

| Diseño del Sistema | Las estructuras de tubo horizontal facilitan la recolección de aceites, gases y sólidos. |

Mejore su Investigación de Pirólisis con KINTEK

La precisión en la producción de biocarbón comienza con equipos superiores. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, todos los cuales pueden personalizarse como reactores de lecho fijo de acero inoxidable para satisfacer sus necesidades experimentales únicas.

Ya sea que se esté enfocando en ingeniería de materiales o degradación térmica fundamental, nuestros hornos de laboratorio de alta temperatura proporcionan el entorno estable necesario para obtener datos precisos y rendimientos de alta calidad.

¿Listo para optimizar su proceso de carbonización? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las principales ventajas del equipo de calentamiento por microondas industrial? Recuperación mejorada de uranio a través de la innovación

- ¿Por qué es fundamental un sistema de control de temperatura de precisión para proteger los sustratos flexibles? Dominio del confinamiento térmico

- ¿Cuál es la necesidad técnica de utilizar un horno de calcinación a alta temperatura? Lograr la excelencia en sensores de TiO2/MoSe2

- ¿Cuál es la importancia de usar PVD para películas delgadas de fosfosulfuro? Escala tu investigación optoelectrónica a la industria

- ¿Por qué se requiere un vacío ultra alto (UHV) para el análisis de Niobio? Garantizar la pureza y la integridad de los datos

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuáles son los requisitos clave para los materiales de acero en las industrias de trenes de alta velocidad, energía nuclear y aeroespacial? Desbloquee soluciones de acero de alto rendimiento

- ¿Cómo garantiza un dispositivo de medición de desplazamiento la validez de los datos? Dominio de la precisión de la contracción por ablandamiento del mineral de hierro