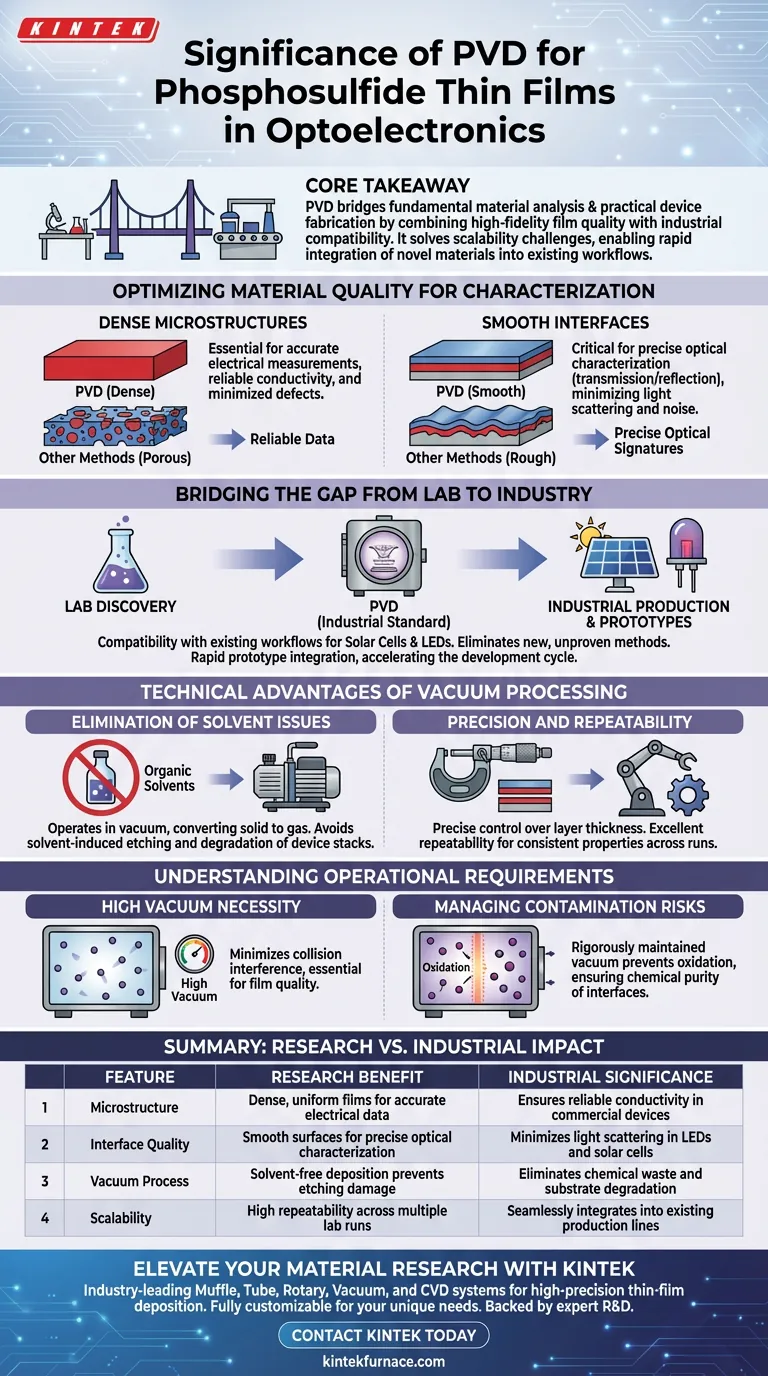

La principal importancia de la deposición física de vapor (PVD) radica en su capacidad única para tender un puente entre el análisis de materiales fundamental y la fabricación práctica de dispositivos. La PVD produce películas delgadas de fosfosulfuro con las microestructuras densas e interfaces lisas necesarias para una caracterización eléctrica y óptica precisa. Además, dado que la PVD es un estándar industrial, permite integrar rápidamente nuevos materiales semiconductores en los flujos de procesamiento existentes para prototipos de células solares y LED.

Conclusión principal Los métodos PVD resuelven el desafío crítico de la escalabilidad al combinar una alta calidad de película con compatibilidad industrial. Al eliminar los disolventes orgánicos y garantizar la pureza de la interfaz, la PVD permite a los investigadores validar materiales en el laboratorio y aplicarlos inmediatamente a flujos de trabajo de fabricación optoelectrónica prácticos.

Optimización de la calidad del material para la caracterización

Logro de microestructuras densas

Para que los materiales de fosfosulfuro sean viables en electrónica, la película debe ser uniforme y sólida. La PVD produce microestructuras densas, que son superiores a las estructuras porosas que a menudo resultan de otros métodos.

Esta densidad estructural es vital para obtener mediciones eléctricas precisas. Asegura una conductividad confiable y minimiza los defectos que pueden sesgar los datos de rendimiento durante la fase de investigación.

Garantía de interfaces lisas

La PVD crea interfaces excepcionalmente lisas entre las capas de película. Las superficies rugosas pueden dispersar la luz, introduciendo ruido en los datos ópticos.

La lisura es fundamental para la caracterización óptica, específicamente la espectroscopía de transmisión y reflexión. Las interfaces de alta calidad permiten a los investigadores capturar firmas ópticas precisas sin interferencias de irregularidades superficiales.

Tendiendo el puente entre el laboratorio y la industria

Compatibilidad con flujos de trabajo industriales

Un obstáculo importante en la ciencia de los materiales es transferir un descubrimiento de laboratorio a una línea de producción. La PVD es ya una técnica de grado industrial ampliamente utilizada en la fabricación comercial.

Esta compatibilidad significa que los materiales de fosfosulfuro desarrollados en el laboratorio no requieren métodos de fabricación nuevos y no probados para ser escalados. Se integran perfectamente en los flujos de procesamiento existentes para dispositivos como células solares y LED.

Integración rápida de prototipos

Dado que el método de fabricación es coherente con los estándares de la industria, se reduce el tiempo entre la síntesis del material y las pruebas del dispositivo.

La PVD permite que los materiales semiconductores se integren rápidamente en dispositivos de conversión optoelectrónica funcionales. Esto acelera el ciclo de desarrollo desde la investigación de materias primas hasta prototipos funcionales.

Ventajas técnicas del procesamiento en vacío

Eliminación de problemas de disolventes

A diferencia del procesamiento basado en líquidos, la PVD opera en vacío y convierte precursores sólidos directamente en gas. Esto elimina la necesidad de disolventes orgánicos.

Al eliminar los disolventes, los investigadores evitan problemas de grabado inducido por disolventes que pueden degradar el sustrato o las capas subyacentes, preservando la integridad de la pila del dispositivo.

Precisión y repetibilidad

Los sistemas PVD permiten un control preciso del espesor de cada capa de película delgada. Esto es esencial para la optoelectrónica, donde el rendimiento a menudo depende de geometrías de capa específicas.

El proceso también ofrece una excelente repetibilidad, lo que garantiza que las propiedades exitosas de la película se puedan duplicar de manera consistente en múltiples ejecuciones de fabricación.

Comprensión de los requisitos operativos

La necesidad de alto vacío

Para lograr estos resultados, la PVD depende en gran medida del mantenimiento de un entorno de alto vacío. Esto no es solo por limpieza; es un requisito fundamental para minimizar la interferencia de colisiones entre las moléculas de aire residuales y los iones depositados.

Gestión de riesgos de contaminación

Si bien la PVD reduce las impurezas externas, el sistema debe mantenerse rigurosamente. El vacío es la única barrera que previene la contaminación por oxidación durante la formación de la película.

Cualquier brecha en la integridad del vacío puede introducir impurezas que comprometan la pureza química de las interfaces de deposición. Por lo tanto, la calidad de la película está estrictamente ligada a la calidad del entorno de vacío.

Tomando la decisión correcta para su objetivo

La PVD ofrece una vía clara para los investigadores que buscan validar materiales de fosfosulfuro para aplicaciones del mundo real.

- Si su enfoque principal es la Caracterización Fundamental: La PVD proporciona las películas densas y lisas necesarias para obtener datos eléctricos y ópticos sin ruido.

- Si su enfoque principal es la Creación de Prototipos de Dispositivos: La PVD garantiza que su proceso de fabricación sea compatible con los estándares industriales, lo que permite la integración inmediata en arquitecturas solares o de LED.

- Si su enfoque principal es la Integridad de la Capa: La PVD elimina el daño relacionado con los disolventes y proporciona el control de espesor necesario para pilas complejas de múltiples capas.

En última instancia, elegir PVD valida su material no solo como una curiosidad científica, sino como un candidato viable para tecnología optoelectrónica escalable.

Tabla resumen:

| Característica | Beneficio de investigación | Significado industrial |

|---|---|---|

| Microestructura | Películas densas y uniformes para datos eléctricos precisos | Garantiza una conductividad confiable en dispositivos comerciales |

| Calidad de la interfaz | Superficies lisas para una caracterización óptica precisa | Minimiza la dispersión de la luz en LED y células solares |

| Proceso de vacío | La deposición sin disolventes previene daños por grabado | Elimina residuos químicos y degradación del sustrato |

| Escalabilidad | Alta repetibilidad en múltiples ejecuciones de laboratorio | Se integra perfectamente en las líneas de producción existentes |

Eleve su investigación de materiales con KINTEK

La transición del descubrimiento en laboratorio a la realidad industrial requiere equipos de alta precisión. KINTEK proporciona sistemas de mufla, tubos, rotatorios, de vacío y CVD líderes en la industria, diseñados específicamente para ayudarle a lograr la integridad del vacío y la precisión de la capa necesarias para la optoelectrónica de próxima generación.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de deposición de películas delgadas y procesamiento a alta temperatura. No permita que las limitaciones de fabricación frenen su innovación.

Póngase en contacto con KINTEK hoy mismo para discutir su solución personalizada

Guía Visual

Referencias

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo facilita el magnesio metálico la purificación profunda de sales de cloruro fundidas a 800 °C? Lograr ultra alta pureza

- ¿Por qué es necesario un horno de secado con control preciso de la temperatura para los soportes de ánodo de NiO-CGO? Garantizar la integridad de la celda

- ¿Por qué es necesario un control preciso de la temperatura para secar las materias primas de huesos de ciruela? Mejora la calidad y la molienda del biocarbón

- ¿Qué papel juega un dispositivo de pirólisis en la síntesis de carbono poroso para supercondensadores? Secretos Térmicos Esenciales

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad

- ¿Cuáles son los beneficios de utilizar tecnología avanzada en hornos de tratamiento térmico? Logre una calidad de material y eficiencia superiores

- ¿Cuáles son las funciones del gas hidrógeno para el grafeno sobre plata? Mejora la cristalinidad y la estabilidad

- ¿Cuál es la función específica de los dispositivos eléctricos de calefacción de laboratorio en el almacenamiento de hidrógeno en estado sólido? Optimizar la gestión térmica