En resumen, la tecnología avanzada en hornos de tratamiento térmico ofrece una calidad de material superior, una coherencia de proceso excepcional y una mayor eficiencia operativa. Al aprovechar el control preciso de la temperatura y la atmósfera, estos sistemas previenen defectos comunes como la oxidación, aseguran propiedades uniformes del material y reducen significativamente el consumo de servicios públicos del proceso, lo que genera ahorros de costos a largo plazo.

El cambio fundamental es pasar del tratamiento térmico como un proceso de fuerza bruta a un método científico altamente controlado. Los hornos avanzados funcionan menos como hornos y más como instrumentos de precisión, lo que le brinda control directo sobre la metalurgia final y el acabado de sus componentes.

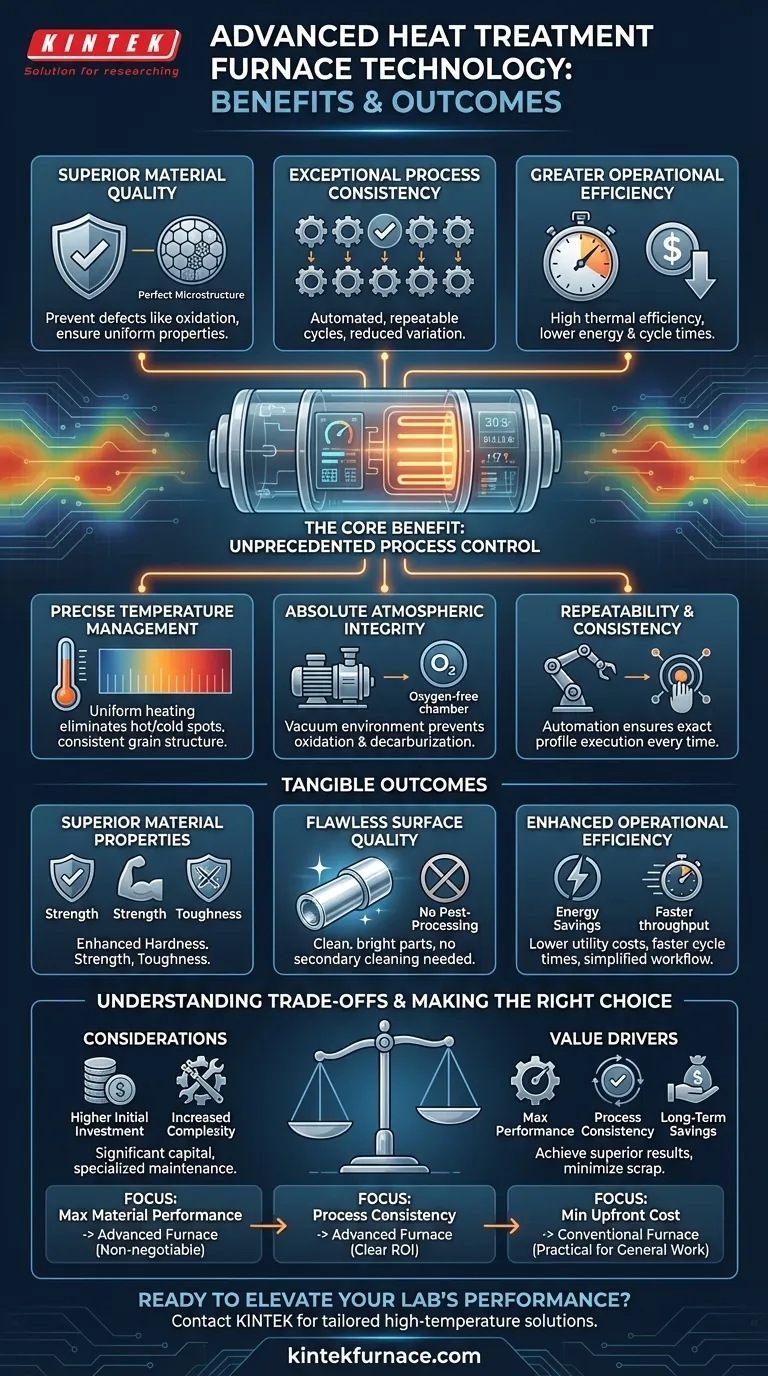

El beneficio principal: Control de proceso sin precedentes

La principal ventaja de la tecnología moderna de hornos es la capacidad de gestionar estrictamente cada variable del ciclo de tratamiento térmico. Este control es la base de todos los demás beneficios.

Gestión precisa de la temperatura

Los hornos avanzados proporcionan un calentamiento excepcionalmente uniforme. Al eliminar los puntos calientes y fríos, aseguran que toda la pieza de trabajo o lote experimente exactamente el mismo perfil térmico.

Esta precisión es fundamental para desarrollar una estructura de grano homogénea y consistente dentro del material, que es la base de propiedades mecánicas predecibles.

Integridad atmosférica absoluta

Muchos sistemas avanzados son hornos de vacío. Al eliminar la atmósfera, se elimina el oxígeno, la humedad y otros elementos que causan reacciones negativas a altas temperaturas.

Esto previene directamente la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono superficial y dureza), que son fallos comunes en los hornos convencionales. El entorno de vacío también puede tener un efecto de limpieza, eliminando aceites y otros contaminantes superficiales.

Repetibilidad y consistencia

Mediante la automatización y los sensores sofisticados, los hornos avanzados pueden ejecutar el perfil exacto de calentamiento y enfriamiento cada vez. Esto produce invarianza: la certeza de que la pieza número 1.000 tendrá las mismas propiedades que la primera.

Este nivel de repetibilidad es crucial para las industrias con estrictos estándares de calidad, ya que reduce drásticamente la variación entre piezas y elimina la necesidad de reprocesamiento o chatarra costosos.

Traduciendo el control en resultados tangibles

Este nuevo nivel de control de procesos crea mejoras claras y medibles en sus productos y operaciones.

Propiedades del material superiores

Los ciclos térmicos precisos y las atmósferas controladas le permiten lograr la microestructura ideal. Esto mejora directamente las propiedades mecánicas críticas como la dureza, la resistencia y la tenacidad.

Para componentes especializados, este control puede incluso mejorar las propiedades no mecánicas, como las características magnéticas de ciertas aleaciones.

Calidad superficial impecable

Dado que los hornos de vacío previenen la oxidación, las piezas emergen del ciclo limpias y brillantes. Esto a menudo elimina la necesidad de pasos de postprocesamiento secundarios como el granallado, el rectificado o la limpieza química.

El resultado es un producto final mejor con un costo total de procesamiento menor.

Eficiencia operativa mejorada

Los hornos modernos están diseñados para una alta eficiencia térmica, consumiendo menos energía para alcanzar y mantener la temperatura, lo que reduce los costos de servicios públicos.

Además, características como los sistemas de enfriamiento rápido pueden acortar los tiempos de ciclo, aumentando el rendimiento. La capacidad de desgasificar y desengrasar piezas dentro del ciclo también simplifica el flujo de trabajo de producción general.

Comprender las compensaciones

Si bien los beneficios son significativos, la adopción de tecnología avanzada requiere una evaluación clara de sus implicaciones.

Mayor inversión inicial

Los hornos avanzados, particularmente los sistemas de vacío a gran escala, representan un gasto de capital significativo en comparación con los hornos atmosféricos más simples. El costo es por la precisión, los sensores y la construcción robusta requerida para gestionar un vacío.

Mayor complejidad y mantenimiento

Estas no son máquinas sencillas de "configurar y olvidar". Involucran bombas de vacío, sistemas de control sofisticados e instrumentación sensible que requieren conocimientos especializados para su operación y un cronograma de mantenimiento preventivo riguroso.

No es una solución universal

Para el recocido simple o la liberación de tensiones de piezas de acero al carbono no críticas, la precisión de un horno de vacío puede ser innecesaria. El costo y la complejidad pueden no justificarse si la aplicación no exige un acabado superficial superior o propiedades mecánicas estrictamente controladas.

Tomar la decisión correcta para su objetivo

La decisión de invertir debe estar impulsada por sus requisitos específicos de producción y calidad.

- Si su enfoque principal es el máximo rendimiento y calidad del material: El control preciso que ofrecen los hornos avanzados es innegociable para lograr propiedades metalúrgicas superiores y consistentes.

- Si su enfoque principal es la coherencia del proceso y la reducción del reprocesamiento: La repetibilidad de un horno avanzado y automatizado proporcionará un claro retorno de la inversión al minimizar el desperdicio y garantizar la uniformidad del producto.

- Si su enfoque principal es minimizar el costo inicial para trabajos de propósito general: Un horno atmosférico convencional puede seguir siendo la opción más práctica y rentable para aplicaciones menos exigentes.

En última instancia, invertir en tecnología de hornos avanzada se trata de obtener un control preciso sobre la ciencia de los materiales para lograr resultados predecibles y superiores.

Tabla de resumen:

| Beneficio | Características clave |

|---|---|

| Calidad de material superior | Control preciso de la temperatura, calentamiento uniforme, prevención de la oxidación y la descarburación |

| Consistencia del proceso | Automatización, ciclos repetibles, variación reducida entre piezas |

| Eficiencia operativa | Alta eficiencia térmica, enfriamiento rápido, menor consumo de energía y tiempos de ciclo |

| Calidad superficial | Acabados limpios y brillantes, eliminación del procesamiento secundario |

¿Listo para elevar el rendimiento de su laboratorio con soluciones avanzadas de hornos? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos ayudarlo a lograr una calidad de material, consistencia y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores