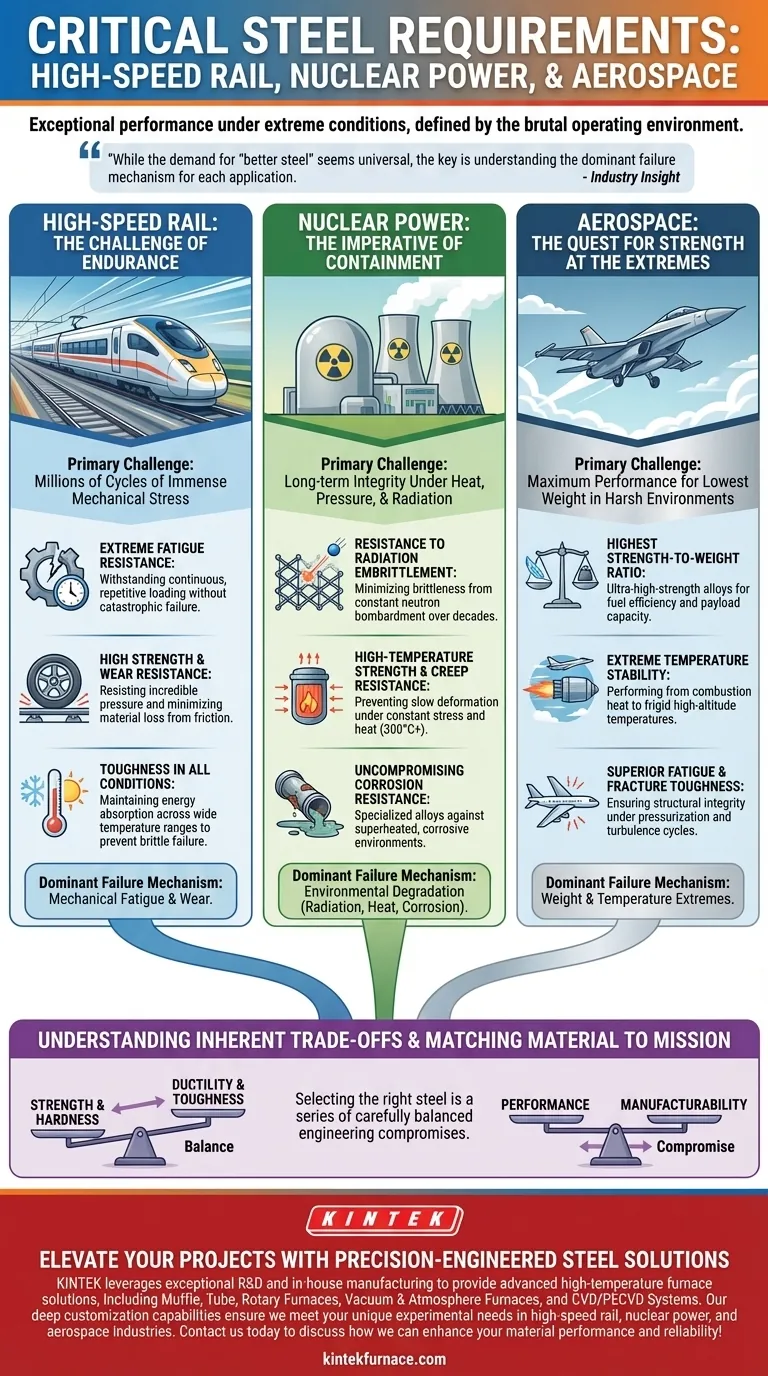

En esencia, los materiales de acero requeridos para el tren de alta velocidad, la energía nuclear y la industria aeroespacial deben ofrecer un rendimiento excepcional en condiciones extremas. Si bien comparten necesidades comunes de alta resistencia, resistencia a la fatiga y control de la corrosión, la prioridad específica y la combinación de estas propiedades están definidas de manera única por el brutal entorno operativo de cada industria.

Si bien la demanda de "mejor acero" parece universal, la clave es comprender el mecanismo de falla dominante para cada aplicación. El tren de alta velocidad lucha contra la fatiga mecánica, la energía nuclear combate la degradación ambiental por radiación y calor, y la industria aeroespacial es una lucha constante contra el peso y los extremos de temperatura.

Tren de Alta Velocidad: El Desafío de la Resistencia

El principal desafío para el acero en el tren de alta velocidad es resistir millones de ciclos de inmensas tensiones mecánicas. El enfoque está en la durabilidad a largo plazo y la previsibilidad para garantizar la seguridad durante décadas de servicio.

Resistencia Extrema a la Fatiga

Componentes como ejes, ruedas y rieles están sujetos a una carga y descarga repetitiva continua. Los aceros utilizados aquí deben tener una resistencia a la fatiga excepcional para resistir el inicio y el crecimiento de grietas microscópicas que podrían conducir a una falla catastrófica.

Alta Resistencia y Resistencia al Desgaste

El punto de contacto entre la rueda y el riel experimenta una presión increíble. El acero debe poseer una alta resistencia a la fluencia para evitar la deformación permanente y una excelente resistencia al desgaste para minimizar la pérdida de material por fricción.

Tenacidad en Todas las Condiciones

Los sistemas ferroviarios operan en entornos expuestos, desde inviernos helados hasta veranos calurosos. El acero debe mantener su tenacidad (la capacidad de absorber energía y deformarse sin fracturarse) en todo este rango de temperatura para prevenir fallas frágiles.

Energía Nuclear: El Imperativo de Contención

El acero en la industria nuclear cumple una función principal de contención, donde el fallo no es una opción. El material debe mantener su integridad durante más de 60 años mientras está sometido a una combinación única y severa de calor, presión y radiación.

Resistencia al Envejecimiento por Radiación

El bombardeo constante por neutrones de alta energía dentro de un núcleo de reactor puede hacer que el acero se vuelva quebradizo con el tiempo, un fenómeno conocido como fragilización por radiación. Los aceros de grado nuclear, particularmente para el recipiente a presión del reactor, se alean específicamente para minimizar este efecto y mantener la ductilidad.

Resistencia a Alta Temperatura y Resistencia a la Fluencia Lenta (Creep)

Los componentes del reactor operan a altas temperaturas (alrededor de 300 °C / 572 °F) y presiones durante décadas. El acero debe resistir el creep, que es la tendencia de un material a deformarse lentamente con el tiempo bajo tensión y calor constantes.

Resistencia a la Corrosión Innegociable

Los componentes internos de un reactor están expuestos a agua sobrecalentada y de alta pureza, un entorno altamente corrosivo. Esto exige el uso de aceros inoxidables especializados o aceros al carbono revestidos con una capa inoxidable para prevenir la corrosión que podría comprometer la integridad estructural.

Industria Aeroespacial: La Búsqueda de Resistencia en los Extremos

La ingeniería aeroespacial es una batalla contra la gravedad. El material de cada componente se selecciona para proporcionar el máximo rendimiento posible con el menor peso posible, todo mientras soporta los entornos operativos más duros.

La Relación Resistencia-Peso Más Alta

Esta es la métrica más crítica para el acero aeroespacial. El material debe proporcionar una inmensa resistencia, pero cada gramo es examinado para maximizar la eficiencia del combustible y la capacidad de carga útil. A menudo se utilizan aceros de ultra alta resistencia (UHS) en componentes como trenes de aterrizaje donde otros materiales carecen de la resistencia requerida.

Estabilidad de Temperatura Extrema

Los aceros aeroespaciales deben funcionar en ambos extremos del espectro de temperatura. Los componentes del motor y los sujetadores deben soportar el calor extremo de la combustión y el escape, mientras que las piezas estructurales del fuselaje deben conservar su tenacidad y no volverse quebradizas a las temperaturas gélidas del vuelo a gran altitud.

Resistencia Superior a la Fatiga y Tenacidad a la Fractura

Un fuselaje está sujeto a ciclos de tensión por presurización, turbulencias y aterrizajes. Los materiales deben tener una excelente vida útil a la fatiga y una alta tenacidad a la fractura, asegurando que si se forma una pequeña grieta, esta no se propague rápidamente a una falla crítica.

Comprender las Compensaciones Inherentes

Seleccionar el acero adecuado nunca se trata de encontrar una única aleación "mejor". Siempre es una serie de compromisos de ingeniería cuidadosamente equilibrados.

Resistencia frente a Ductilidad

Generalmente, a medida que aumenta la resistencia y la dureza de una aleación de acero, disminuye su ductilidad y tenacidad. Un acero muy duro podría resistir el desgaste, pero podría ser más propenso a romperse bajo un impacto repentino.

Rendimiento frente a Fabricabilidad

Las aleaciones más avanzadas y de mayor rendimiento son a menudo las más difíciles de trabajar. Pueden presentar desafíos para soldar, mecanizar o formar, lo que aumenta significativamente la complejidad y el costo de fabricación.

El Principio de "No hay Solución Única"

Incluso dentro de un solo sistema, las necesidades de material varían drásticamente. Las palas de la turbina de un motor a reacción requieren una resistencia extrema a la fluencia lenta a altas temperaturas, mientras que su carcasa exterior necesita resistencia y capacidad de contención. Cada pieza exige una aleación diferente y especializada.

Hacer Coincidir el Material con la Misión

La elección del material debe guiarse por la demanda operativa principal y el punto de falla más probable.

- Si su enfoque principal es la resistencia mecánica y la carga cíclica: Priorice los aceros con resistencia a la fatiga de ciclo alto comprobada y características de desgaste, como se requiere en el tren de alta velocidad.

- Si su enfoque principal es la estabilidad a largo plazo en un entorno hostil y sellado: Seleccione materiales diseñados para resistir la radiación, el creep a alta temperatura y la corrosión, como se observa en la energía nuclear.

- Si su enfoque principal es maximizar el rendimiento mientras minimiza el peso: Apunte a aceros de ultra alta resistencia con una relación resistencia-peso excepcional y estabilidad en rangos de temperatura extremos, que es el núcleo del diseño aeroespacial.

Comprender estas demandas específicas es el primer paso esencial para garantizar la seguridad, la fiabilidad y la innovación en estos campos críticos.

Tabla Resumen:

| Industria | Requisitos Clave | Desafíos Principales |

|---|---|---|

| Tren de Alta Velocidad | Resistencia a la fatiga, alta resistencia, resistencia al desgaste, tenacidad | Tensión mecánica, carga cíclica, variaciones de temperatura |

| Energía Nuclear | Resistencia a la radiación, resistencia al creep, resistencia a la corrosión | Estabilidad a largo plazo, altas temperaturas, fragilización por radiación |

| Aeroespacial | Alta relación resistencia-peso, estabilidad de temperatura, resistencia a la fatiga y a la fractura | Minimización del peso, rangos de temperatura extremos, tensión cíclica |

¿Listo para elevar sus proyectos con soluciones de acero diseñadas con precisión? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas en las industrias de trenes de alta velocidad, energía nuclear y aeroespacial. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la fiabilidad de sus materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón