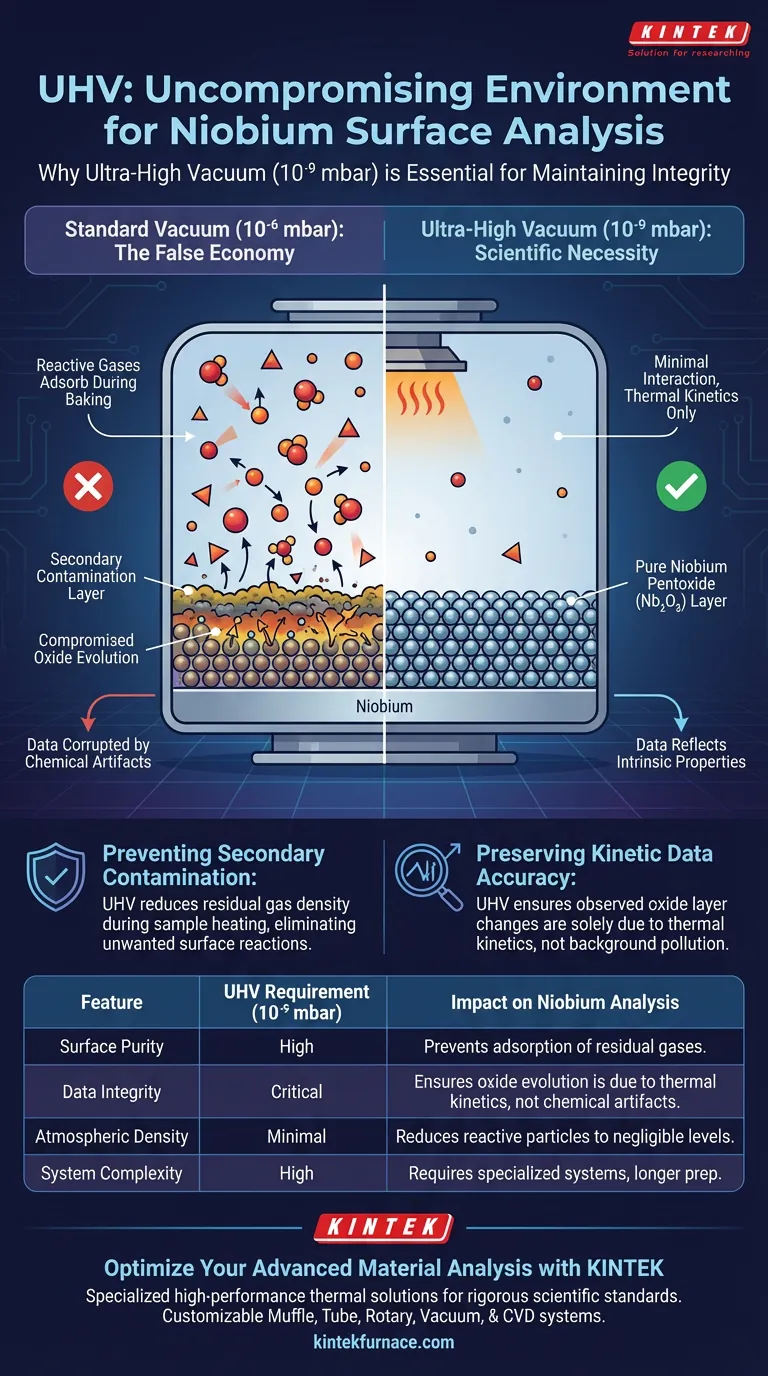

Mantener la integridad de la superficie es el objetivo principal. Se requiere un entorno de vacío ultra alto (UHV) durante el tratamiento térmico y el análisis del Niobio para prevenir la contaminación secundaria de los gases residuales. Este riguroso estándar es crítico porque las superficies de Niobio son muy sensibles, y cualquier interacción con impurezas atmosféricas durante el horneado o la medición comprometería la validez de los datos.

El uso de presiones base en el nivel de 10^-9 mbar es esencial para garantizar que la evolución observada de las capas de pentóxido de Niobio sea el resultado de la cinética térmica, en lugar de una reacción química con el entorno de la cámara de vacío.

El papel crítico de la presión de vacío

Prevención de la contaminación secundaria

La justificación principal para usar un entorno UHV es la eliminación de la contaminación secundaria.

Durante el proceso de horneado, la muestra se calienta, lo que puede aumentar la reactividad de la superficie. Si hay gases residuales en la cámara, se adsorberán o reaccionarán con la superficie de Niobio.

Al mantener una presión de 10^-9 mbar, la densidad de partículas de gas se reduce a un nivel en el que estas interacciones no deseadas son insignificantes.

Preservación de la precisión de los datos cinéticos

El propósito específico de este análisis es a menudo estudiar la evolución de capas muy delgadas de pentóxido de Niobio (Nb2O5).

Los investigadores necesitan observar cómo estas capas de óxido cambian estrictamente en función de la temperatura. Si el entorno no está limpio, los contaminantes externos sesgarán los resultados.

El UHV asegura que los datos cinéticos recopilados reflejen las propiedades intrínsecas del Niobio y su capa de óxido, en lugar de artefactos causados por la contaminación de fondo.

Comprensión de las compensaciones

Complejidad frente a integridad de los datos

Si bien el UHV es científicamente necesario para esta aplicación, introduce importantes desafíos operativos.

Lograr presiones de 10^-9 mbar requiere sistemas de bombeo especializados, tiempos de preparación más largos y protocolos de horneado estrictos en comparación con los sistemas de alto vacío estándar.

Sin embargo, optar por un vacío de menor calidad (por ejemplo, 10^-6 mbar) crea una falsa economía. Los datos recopilados en dicho entorno probablemente estarían corruptos por la adsorción de gas, lo que haría que el análisis de capas delgadas de óxido fuera científicamente inválido.

Tomando la decisión correcta para su objetivo

Al configurar su equipo experimental para el análisis de Niobio, debe priorizar la pureza ambiental en función de sus requisitos de datos.

- Si su enfoque principal es el análisis cinético preciso: Debe utilizar un sistema UHV para garantizar que la temperatura sea la única variable que afecte la evolución de la capa de óxido.

- Si su enfoque principal es la pureza de la superficie: Debe mantener presiones base en el nivel de 10^-9 mbar para evitar que los gases residuales alteren la composición de la muestra durante el horneado.

En última instancia, la fiabilidad de su análisis de superficie de Niobio es directamente proporcional a la calidad del entorno de vacío que mantenga.

Tabla resumen:

| Característica | Requisito UHV (10^-9 mbar) | Impacto en el análisis de Niobio |

|---|---|---|

| Pureza de la superficie | Alta | Previene la adsorción de gases residuales y la contaminación secundaria. |

| Integridad de los datos | Crítica | Asegura que la evolución del óxido se deba a la cinética térmica, no a artefactos químicos. |

| Densidad atmosférica | Mínima | Reduce las partículas reactivas a niveles insignificantes durante los ciclos de calentamiento. |

| Complejidad del sistema | Alta | Requiere bombeo especializado, protocolos de horneado y tiempos de preparación rigurosos. |

Optimice su análisis de materiales avanzados con KINTEK

El análisis preciso de la superficie de materiales como el Niobio exige un entorno de vacío inflexible. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento diseñadas para los estándares científicos más rigurosos.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de vacío ultra alto y alta temperatura. Ya sea que esté estudiando capas delgadas de óxido o realizando una síntesis de materiales compleja, nuestro equipo proporciona la estabilidad y pureza necesarias para obtener resultados reproducibles.

¿Listo para mejorar sus capacidades de investigación? Contáctenos hoy para discutir cómo nuestros hornos de laboratorio personalizables pueden respaldar su próximo avance.

Guía Visual

Referencias

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo mejora la eliminación de las dobles películas de óxido el sobreenvejecimiento T7? Desbloquee una ductilidad superior en aleaciones de aluminio

- ¿Cómo influye la calcinación en horno en la morfología microscópica de los catalizadores de caolín? Mejora del área superficial y la porosidad

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad

- ¿Cómo facilita un autoclave de alta presión con revestimiento de PTFE la síntesis de GLC? Garantice la pureza y la seguridad

- ¿Por qué se requiere la inmersión prolongada en NaOH para el carbono poroso? Optimice la eliminación de su plantilla y el área superficial

- ¿Cuál es la temperatura de un horno de sinterización? De 1100°C a 2200°C+ para su material

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Cuál es la importancia de controlar las tasas de flujo de gas durante la purga? Prevenir el estrés térmico y el fallo del equipo