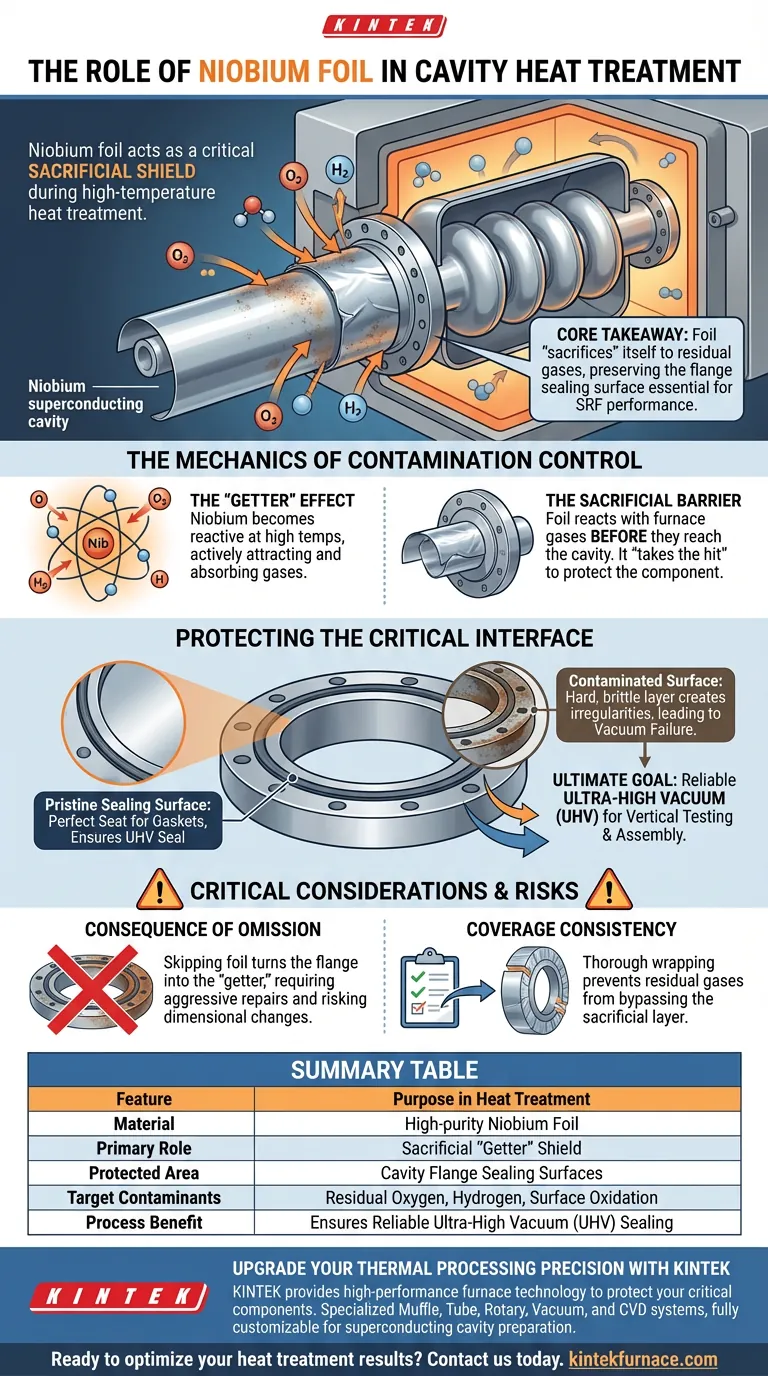

El papel de niobio actúa como un escudo sacrificial crítico envuelto alrededor de las bridas de la cavidad durante el tratamiento térmico a alta temperatura. Su función principal es interceptar los gases residuales presentes en el horno, evitando que reaccionen con la superficie de sellado de la brida. Al absorber estos contaminantes, el papel asegura que la brida permanezca limpia y sea capaz de formar un sello confiable de vacío ultra alto (UHV).

Conclusión principal: Incluso en hornos de vacío de alta calidad, los gases residuales pueden oxidar el niobio a altas temperaturas. Envolver las bridas en papel de niobio "sacrifica" efectivamente el papel a estas impurezas, preservando la integridad de la superficie de sellado esencial para el rendimiento de radiofrecuencia superconduktor (SRF).

La mecánica del control de la contaminación

El efecto "getter"

A las altas temperaturas requeridas para el tratamiento térmico, el niobio se vuelve muy reactivo. Actúa como un "getter", lo que significa que atrae y absorbe activamente gases como el oxígeno y el hidrógeno de su entorno.

La barrera sacrificial

Dado que el papel está hecho del mismo material que la cavidad, exhibe la misma reactividad. Al envolverlo alrededor de la brida, el papel reacciona con los gases residuales del horno antes de que puedan alcanzar el componente de la cavidad.

El papel esencialmente "recibe el golpe", absorbiendo la oxidación y la contaminación para que la brida subyacente no lo haga.

Protegiendo la interfaz crítica

Preservando la superficie de sellado

El área específica que se protege, la brida, es la parte mecánicamente más crítica del exterior de la cavidad. Esta superficie debe actuar como un asiento perfecto para las juntas para mantener el vacío.

Si esta superficie se contamina u oxida, se crea una capa dura y quebradiza. Esta capa crea irregularidades que impiden un sellado adecuado durante el ensamblaje.

Garantizando la integridad del vacío

El objetivo final de esta protección es la confiabilidad durante las fases de pruebas verticales y ensamblaje final.

Los componentes de radiofrecuencia superconduktor requieren un vacío ultra alto (UHV) para funcionar. Si la superficie de la brida se ve comprometida durante el tratamiento térmico, el sello UHV probablemente fallará, lo que hará que el componente sea inutilizable hasta que se realicen reparaciones costosas.

Consideraciones críticas y riesgos

La consecuencia de la omisión

Omitir el envoltorio de papel es un error fundamental del proceso. Sin esta barrera, la brida pesada y estructural se convierte en el "getter" de las impurezas.

Esto resulta en una superficie que está químicamente alterada, lo que a menudo requiere mecanizado o pulido agresivo para restaurarla, lo que corre el riesgo de alterar las dimensiones precisas del componente.

Consistencia de la cobertura

Para que la protección sea efectiva, el envoltorio debe ser exhaustivo. Los huecos en el papel permiten que los gases residuales evadan la capa sacrificial y ataquen directamente la superficie de sellado.

Garantizando la confiabilidad del proceso

Para garantizar el éxito de la preparación de su cavidad de niobio, aplique los siguientes principios:

- Si su enfoque principal es el ensamblaje: Inspeccione las superficies de sellado inmediatamente después del tratamiento térmico; una superficie limpia indica una protección sacrificial exitosa.

- Si su enfoque principal es el control del proceso: Asegúrese de que los procedimientos operativos estándar exijan una cobertura completa de papel en todas las superficies de la brida antes de cargar el horno.

El rendimiento confiable comienza con un sello de vacío prístino, protegido por la simple aplicación de una capa sacrificial.

Tabla resumen:

| Característica | Propósito en el tratamiento térmico |

|---|---|

| Material | Papel de niobio de alta pureza |

| Rol principal | Escudo "getter" sacrificial |

| Área protegida | Superficies de sellado de la brida de la cavidad |

| Contaminantes objetivo | Oxígeno residual, hidrógeno y oxidación superficial |

| Beneficio del proceso | Garantiza un sellado confiable de vacío ultra alto (UHV) |

Mejore la precisión de su procesamiento térmico con KINTEK

No permita que la contaminación por gases residuales comprometa su rendimiento SRF. KINTEK proporciona la tecnología de horno de alto rendimiento y la experiencia necesarias para proteger sus componentes más críticos.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas especializados de muffle, tubo, rotatorio, vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la preparación de cavidades superconduktoras. Ya sea que necesite uniformidad de temperatura precisa o control avanzado de vacío, nuestros hornos de alta temperatura de laboratorio garantizan que sus componentes permanezcan prístinos.

¿Listo para optimizar los resultados de su tratamiento térmico? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Cuál es la importancia de utilizar un proceso de grabado con hidrógeno en una cámara de reacción? Dominando la preparación de superficies de SiC

- ¿Cuál es la función principal de un horno de caída de alta precisión? Simulación de la cinética de fundición flash

- ¿Por qué la adsorción de dioxinas es más eficaz utilizando nanotubos de carbono (CNTs)? Explicación de una eficiencia 3 veces superior

- ¿Cuál es el propósito del pretratamiento con hidrógeno para los nanotubos de carbono dopados con Ni-Co? Desbloquea la activación superior del catalizador

- ¿Cuál es el papel de un horno de laboratorio en la deshidratación de champiñones? Dominio del pretratamiento para un análisis bioquímico preciso

- ¿Cuál es la importancia del calentamiento programado de un horno de laboratorio para el curado de epoxi-poliimida? Control Térmico Esencial

- ¿Cuál es la función de colocar una malla de níquel en un reactor? Maximización del calor en sistemas de níquel-hidrógeno