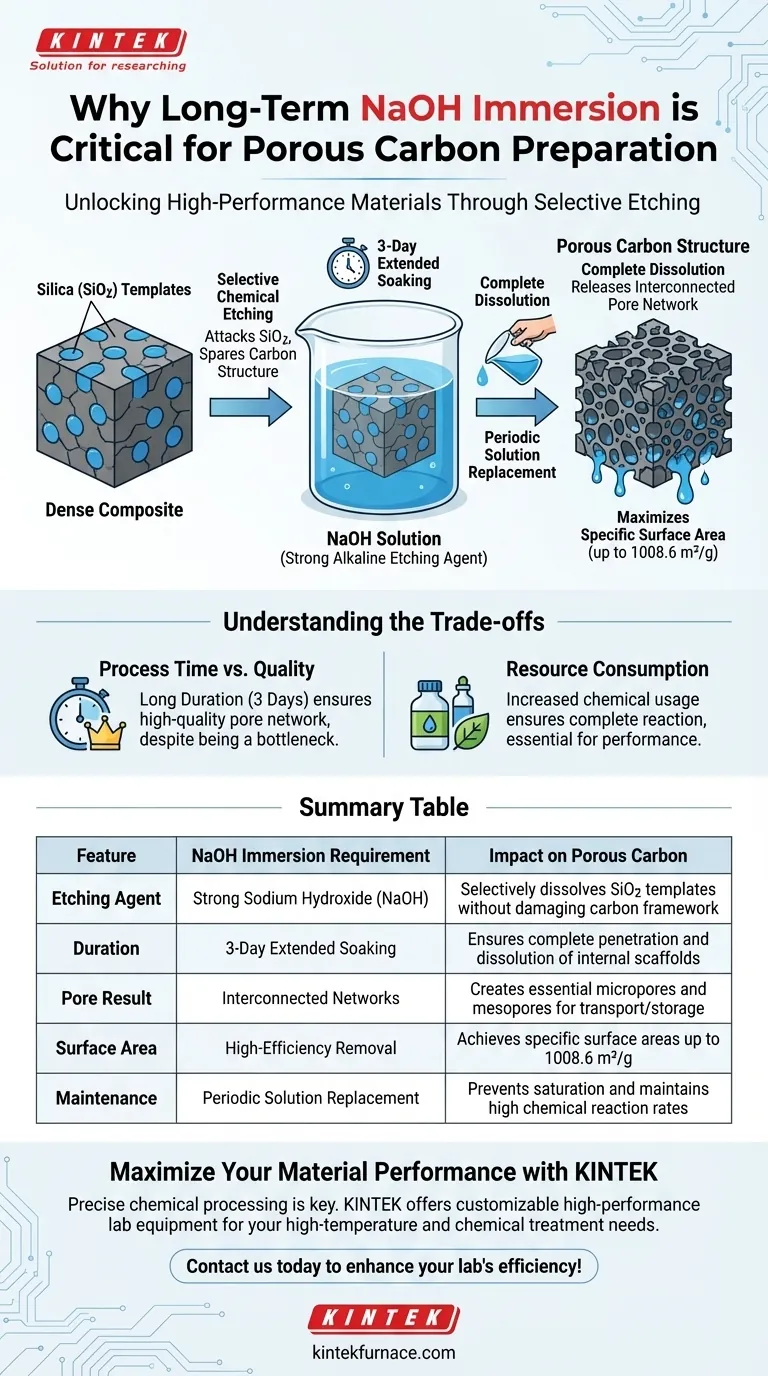

La inmersión prolongada en hidróxido de sodio (NaOH) es un paso crítico de procesamiento diseñado para eliminar selectivamente las plantillas duras de una matriz de carbono. Específicamente, el NaOH actúa como un potente agente de grabado alcalino que ataca y disuelve las estructuras de sílice (SiO2) incrustadas en el material. Este tratamiento extendido es necesario para garantizar la eliminación completa de la sílice, lo que revela la estructura porosa final del carbono.

El proceso de inmersión no es un simple lavado; es una transformación química que convierte un compuesto sólido en un material altamente poroso al disolver las plantillas internas de sílice para desbloquear vacíos interconectados y maximizar el área superficial.

El Mecanismo de Creación de Poros

Grabado Químico Selectivo

La función principal del NaOH en este contexto es actuar como un potente agente de grabado alcalino. Ataca químicamente la sílice (SiO2) sin degradar la estructura de carbono circundante.

Esta selectividad es vital. Permite la eliminación precisa del andamio temporal (la plantilla dura) mientras se preserva la integridad del marco de carbono.

Desbloqueo de la Red de Poros

A medida que las plantillas de sílice se disuelven, dejan vacíos donde antes se encontraba el material sólido.

Este proceso "libera" una red de microporos y mesoporos interconectados. Estas vías conectadas son esenciales para el rendimiento del material en aplicaciones de transporte o almacenamiento.

Maximización del Área Superficial Específica

La eliminación de la plantilla es directamente responsable del alto área superficial del material.

Según los datos sobre carbono poroso dopado con nitrógeno (RMF), este proceso es esencial para lograr un área superficial específica de hasta 1008.6 m²/g. Sin la eliminación completa de la sílice, estas superficies internas permanecerían inaccesibles.

La Necesidad de Duración y Mantenimiento

Garantizar la Disolución Completa

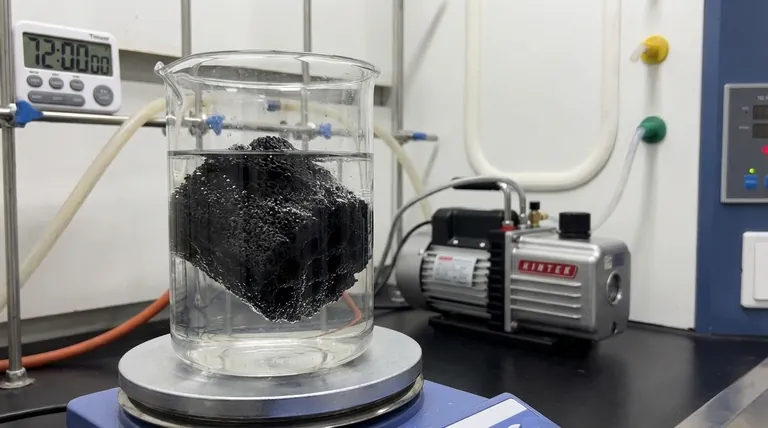

El proceso requiere sumergir el material durante tres días.

Esta duración extendida no es arbitraria; proporciona tiempo suficiente para que la solución alcalina penetre en la matriz y reaccione con cada parte de la plantilla de sílice. Acortar este plazo corre el riesgo de dejar sílice residual, lo que bloquearía los poros y reduciría el área superficial.

Mantenimiento de la Potencia Química

El protocolo implica reemplazar periódicamente la solución de NaOH durante la inmersión de tres días.

A medida que la sílice se disuelve, la solución puede saturarse, reduciendo la velocidad de reacción. Refrescar la solución asegura que el agente de grabado permanezca a una concentración suficientemente alta para impulsar la disolución hasta completarla.

Comprender las Compensaciones

Tiempo de Proceso vs. Calidad

La compensación más significativa en este método es la eficiencia del tiempo.

Un paso de inmersión de tres días representa un cuello de botella sustancial en el rendimiento de la fabricación. Sin embargo, omitir o acortar este paso compromete directamente la calidad de la red de poros.

Consumo de Recursos

El requisito de reemplazar periódicamente la solución aumenta el consumo de productos químicos.

Esto garantiza el máximo rendimiento, pero aumenta el costo del material y los requisitos de gestión de residuos del proceso de producción en comparación con los métodos de lavado único.

Tomando la Decisión Correcta para su Objetivo

Al optimizar la preparación de estructuras de carbono poroso, considere lo siguiente:

- Si su enfoque principal es maximizar el área superficial: Debe adherirse estrictamente al protocolo de grabado prolongado de varios días para garantizar la eliminación del 100% de la plantilla de sílice.

- Si su enfoque principal es la velocidad del proceso: Deberá investigar agentes de grabado alternativos o concentraciones más altas, pero tenga en cuenta que reducir el tiempo a menudo resulta en material de plantilla residual y menor conectividad de poros.

En última instancia, el tratamiento prolongado con NaOH es el paso definitorio que transforma un compuesto denso en un material funcional de alto rendimiento y alta área superficial.

Tabla Resumen:

| Característica | Requisito de Inmersión en NaOH | Impacto en el Carbono Poroso |

|---|---|---|

| Agente de Grabado | Hidróxido de Sodio Fuerte (NaOH) | Disuelve selectivamente las plantillas de SiO2 sin dañar el marco de carbono |

| Duración | Inmersión Prolongada de 3 Días | Garantiza la penetración y disolución completas de los andamios internos |

| Resultado de Poros | Redes Interconectadas | Crea microporos y mesoporos esenciales para el transporte/almacenamiento |

| Área Superficial | Eliminación de Alta Eficiencia | Logra áreas superficiales específicas de hasta 1008.6 m²/g |

| Mantenimiento | Reemplazo Periódico de la Solución | Previene la saturación y mantiene altas tasas de reacción química |

Maximice el Rendimiento de su Material con KINTEK

El procesamiento químico preciso es la clave para desbloquear todo el potencial de sus estructuras de carbono poroso. Respaldado por I+D y fabricación de expertos, KINTEK ofrece equipos de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de tratamiento químico y a alta temperatura.

Ya sea que esté refinando su protocolo de grabado de sílice o escalando la síntesis de carbono, nuestros expertos técnicos están aquí para proporcionar las herramientas de precisión que necesita. ¡Contáctenos hoy mismo para mejorar la eficiencia de su laboratorio!

Guía Visual

Referencias

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Por qué se requiere un enfriamiento rápido durante la preparación de fertilizantes de vidrio amorfo? Aumentar la solubilidad de los nutrientes

- ¿Cuál es la función de un molino de bolas planetario de alta energía en las cerámicas de Al2O3/TiC? Logre precisión submicrónica hoy

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Cuál es la importancia de una alta presión base de vacío en la pulverización catódica de MoS2? Garantizando la pureza y la estequiometría de la película

- ¿Por qué se prefiere un baño de aceite de silicona para el envejecimiento T5 de aleaciones de magnesio HPDC? Calor de precisión para la máxima resistencia

- ¿Por qué es necesario un horno de secado de laboratorio para nanopolvos de óxido de hierro Co-Zr? Protege la integridad y pureza del material

- ¿Cuál es la función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín?

- ¿Qué industrias utilizan comúnmente los hornos de lote? Esencial para la aeroespacial, médica y electrónica