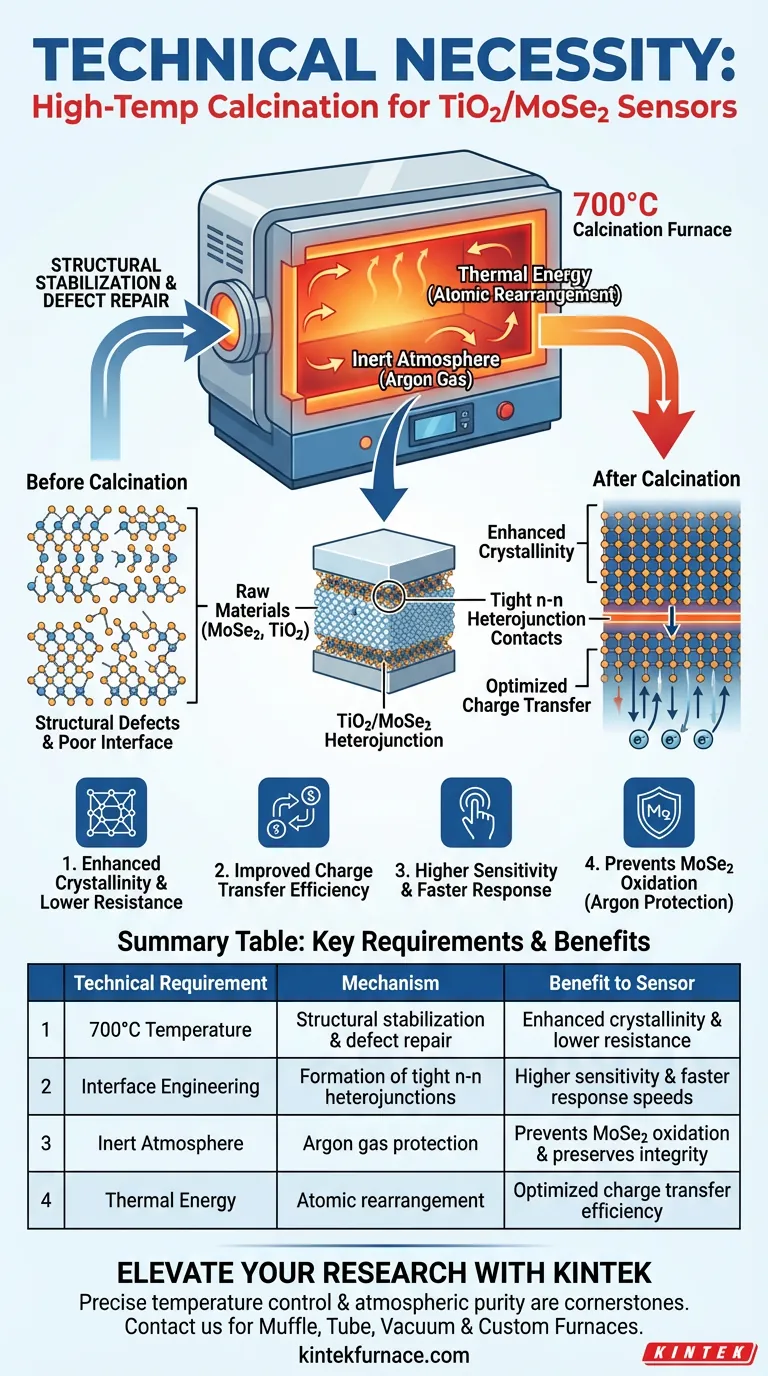

La necesidad técnica de utilizar un horno de calcinación a alta temperatura radica en su capacidad para crear un entorno preciso de 700 °C requerido para la estabilización estructural y la reparación de defectos de los materiales de MoSe2. Este tratamiento térmico es el mecanismo específico que mejora la cristalinidad del material, permitiendo una transferencia de carga eficiente y la formación de contactos de heterounión n-n estrechos entre TiO2 y MoSe2.

Conclusión Clave El horno de calcinación actúa como una herramienta crítica de ingeniería estructural, utilizando calor de 700 °C para reparar defectos atómicos y fusionar la interfaz de TiO2 y MoSe2. Este proceso transforma las materias primas en un sensor altamente sensible y conductor capaz de tiempos de respuesta rápidos.

La Física de la Transformación Estructural

Mejora de la Cristalinidad y Reparación de Defectos

La función principal del horno es someter el material de MoSe2 a alta energía térmica, específicamente a 700 °C.

A esta temperatura, el material se somete a un proceso de estabilización estructural. La energía térmica permite que los átomos se reorganicen, reparando eficazmente los defectos e irregularidades internas dentro de la red cristalina.

Este proceso de reparación mejora significativamente la cristalinidad del material. Una mayor cristalinidad se correlaciona directamente con una menor resistencia eléctrica, creando un camino más claro para el flujo de electrones.

Mejora de la Eficiencia de Transferencia de Carga

El objetivo final de mejorar la cristalinidad es optimizar las propiedades eléctricas del sensor.

Al reparar defectos que de otro modo actuarían como trampas para los portadores de carga, el proceso de calcinación mejora la eficiencia de transferencia de carga. Esto asegura que las señales eléctricas generadas por la detección de gas se transmitan de manera efectiva a través del material.

Optimización de la Interfaz de Heterounión

Formación de Contactos n-n Estrechos

Más allá de los materiales individuales, el horno es esencial para la ingeniería de la interfaz donde se encuentran TiO2 y MoSe2.

El control preciso de la temperatura asegura la formación de contactos de heterounión n-n estrechos. Esta intimidad física entre los dos semiconductores es lo que permite que el sensor funcione como una unidad cohesiva en lugar de dos materiales separados.

Aumento de la Sensibilidad y la Velocidad de Respuesta

La calidad del contacto de la heterounión dicta las métricas de rendimiento del sensor final.

Una interfaz bien calcinada resulta en un aumento significativo de la sensibilidad a los gases objetivo. Además, la transferencia de carga eficiente a través de esta unión estrecha mejora la velocidad de respuesta, permitiendo que el sensor reaccione rápidamente a los cambios ambientales.

Comprensión de las Compensaciones y Riesgos

El Papel Crítico de la Atmósfera

Si bien la alta temperatura es necesaria para la reparación estructural, presenta un riesgo químico significativo para el MoSe2.

El MoSe2 es muy susceptible a la oxidación cuando se expone al oxígeno a estas altas temperaturas. Si el entorno del horno no se controla estrictamente, el selenuro se degradará, destruyendo la integridad química del sensor.

Gestión de Controles Ambientales

Para mitigar la oxidación, el proceso de calcinación requiere una atmósfera protectora inerte, típicamente proporcionada por gas argón de alta pureza.

La configuración del horno debe permitir la introducción de argón para crear un entorno libre de oxígeno. Sin este flujo de gas protector, los beneficios del calor de 700 °C se ven anulados por la destrucción química del material de detección activo.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de fabricar un sensor funcional de alto rendimiento, aplique los siguientes principios:

- Si su enfoque principal es la Sensibilidad del Sensor: Priorice alcanzar el umbral de 700 °C para maximizar la cristalinidad y asegurar la formación de uniones n-n estrechas.

- Si su enfoque principal es la Longevidad del Material: Se requiere un control riguroso de la atmósfera de argón para prevenir la oxidación y preservar la capacidad de adsorción específica para gases como el SO2.

Dominar el proceso de calcinación es la diferencia entre una colección de polvos crudos y un dispositivo de detección de alta precisión.

Tabla Resumen:

| Requisito Técnico | Mecanismo | Beneficio para el Sensor |

|---|---|---|

| Temperatura de 700 °C | Estabilización estructural y reparación de defectos | Cristalinidad mejorada y menor resistencia |

| Ingeniería de Interfaz | Formación de uniones n-n estrechas | Mayor sensibilidad y velocidades de respuesta más rápidas |

| Atmósfera Inerte | Protección con gas argón | Previene la oxidación de MoSe2 y preserva la integridad |

| Energía Térmica | Reorganización atómica | Eficiencia de transferencia de carga optimizada |

Mejore su Investigación de Semiconductores con KINTEK

El control preciso de la temperatura y la pureza atmosférica son los pilares de la fabricación exitosa de heterouniones de TiO2/MoSe2. En KINTEK, entendemos que una diferencia de unos pocos grados o una traza de oxígeno puede determinar el éxito de su investigación de sensores.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de soluciones de laboratorio de alto rendimiento, que incluyen:

- Hornos de Mufla y Tubo: Perfectos para la estabilización estructural a 700 °C.

- Sistemas de Vacío y CVD: Asegurando los entornos libres de oxígeno que sus materiales demandan.

- Hornos Rotatorios y Personalizados: Adaptados específicamente para necesidades únicas de síntesis de materiales.

No comprometa su cristalinidad o sensibilidad. Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar el sistema personalizable de alta temperatura que se adapte a los requisitos únicos de su laboratorio e impulse su innovación.

Guía Visual

Referencias

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Cuáles son los requisitos para la carga de polvo de azufre en la síntesis de MoS2? Domina el rango de precisión de 50-150 mg

- ¿Cómo se cuantifica la influencia de la temperatura de permeación en la dureza del acero? Modelado de Precisión para Nitruración por Plasma

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la síntesis de hidrocarbón? Desbloquea la Transformación de Biomasa

- ¿Qué función realiza un reactor de lecho fluidizado en la pirólisis de lodos de petróleo? Mejorar la Eficiencia Térmica

- ¿Por qué se utiliza gas argón de alta pureza para purgar el horno? Garantice la precisión en las pruebas de cinética de oxidación TGA