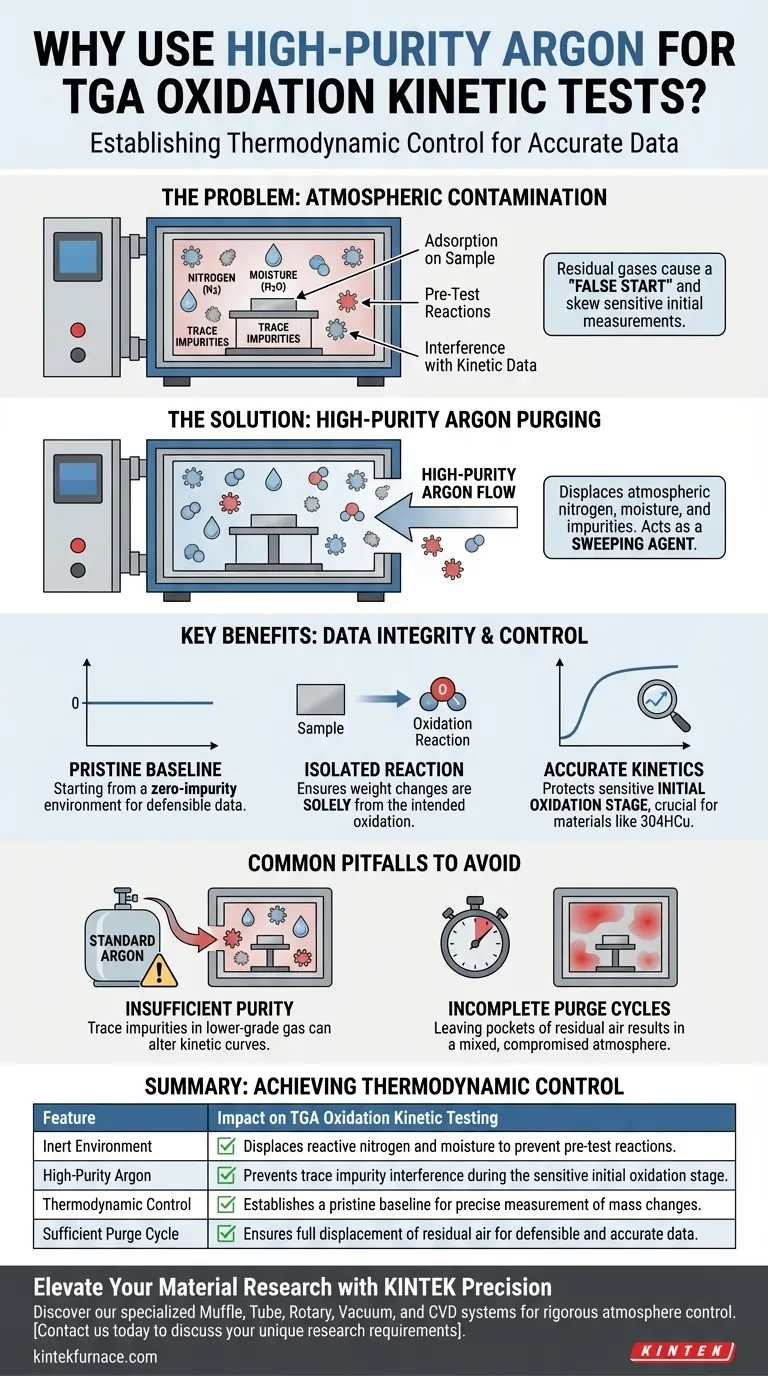

El gas argón de alta pureza es el estándar para establecer un entorno de línea base prístino dentro de un analizador termogravimétrico (TGA). Al inundar la cámara del horno de calentamiento con este gas inerte antes de la prueba, se desplazan el nitrógeno atmosférico, la humedad y las impurezas traza que de otro modo sesgarían las delicadas mediciones de la cinética de oxidación inicial.

Conclusión principal: El objetivo de la purga no es solo la limpieza; se trata de establecer control termodinámico. Al eliminar las variables atmosféricas reactivas, la purga con argón garantiza que los cambios de peso posteriores sean atribuibles únicamente a la reacción de oxidación prevista, preservando la integridad de sus datos cinéticos.

La física del control atmosférico

Desplazamiento de contaminantes atmosféricos

El aire en una cámara de horno estándar contiene una mezcla de gases, principalmente nitrógeno y oxígeno, junto con cantidades variables de humedad.

Para experimentos de alta sensibilidad, estas son variables no deseadas. El argón de alta pureza actúa como un agente de barrido, expulsando físicamente estos componentes atmosféricos de la cámara.

Por qué la interferencia de la humedad y el nitrógeno es importante

La humedad es particularmente problemática porque puede adsorberse en la superficie de la muestra o reaccionar con el material incluso a temperaturas más bajas.

El nitrógeno, aunque generalmente estable, puede interferir con reacciones específicas o actuar como aislante térmico de manera diferente al gas de prueba. Eliminar estos elementos garantiza que el entorno esté estrictamente controlado.

Garantizar la integridad de los datos cinéticos

Aislamiento de la reacción de oxidación

Las pruebas de cinética de oxidación termogravimétrica miden cambios precisos en la masa a medida que un material reacciona con el oxígeno con el tiempo.

Si la cámara no se purga, los gases residuales reaccionan con la muestra antes de que comience formalmente la prueba. Esto crea un "inicio falso", lo que hace imposible separar los datos de oxidación previstos de la interferencia de fondo.

Protección de la etapa inicial de oxidación

La referencia principal destaca que este paso es fundamental para prevenir la interferencia específicamente durante la etapa inicial de oxidación.

Esta fase temprana es a menudo la más sensible y cinéticamente significativa. Para materiales como el acero inoxidable 304HCu, la caracterización precisa de este comportamiento inicial depende completamente de comenzar desde una línea base de cero impurezas.

Errores comunes a evitar

El riesgo de pureza insuficiente

El uso de argón industrial estándar en lugar de argón de alta pureza puede introducir los mismos contaminantes que intenta eliminar.

Las impurezas traza en el gas de menor grado pueden reaccionar con la superficie de la muestra, alterando sutilmente la curva cinética y llevando a cálculos incorrectos de las tasas de reacción.

Ciclos de purga incompletos

Simplemente introducir argón no es suficiente; el volumen de la cámara debe renovarse varias veces.

No purgar durante un tiempo suficiente deja bolsas de aire residual, lo que resulta en una atmósfera mixta que compromete los controles experimentales.

Tomar la decisión correcta para su objetivo

Para garantizar que sus datos termogravimétricos sean defendibles y precisos, aplique los siguientes estándares:

- Si su enfoque principal es el Modelado Cinético: Asegúrese de utilizar argón de alta pureza certificado para eliminar todas las variables que podrían sesgar los cálculos de la velocidad de reacción.

- Si su enfoque principal es la Caracterización de Materiales: Verifique que el ciclo de purga sea lo suficientemente largo como para desplazar completamente la humedad, evitando artefactos de adsorción superficial en aleaciones sensibles como el 304HCu.

Controle primero la atmósfera y sus datos contarán la verdadera historia del material.

Tabla resumen:

| Característica | Impacto en las pruebas de cinética de oxidación TGA |

|---|---|

| Entorno inerte | Desplaza el nitrógeno y la humedad reactivos para prevenir reacciones previas a la prueba. |

| Argón de alta pureza | Previene la interferencia de impurezas traza durante la sensible etapa inicial de oxidación. |

| Control termodinámico | Establece una línea base prístina para la medición precisa de los cambios de masa. |

| Ciclo de purga suficiente | Garantiza el desplazamiento completo del aire residual para obtener datos defendibles y precisos. |

Mejore su investigación de materiales con la precisión de KINTEK

No permita que la interferencia atmosférica comprometa sus datos cinéticos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de hornos de mufla, tubulares, rotatorios, de vacío y CVD diseñados para un riguroso control atmosférico. Ya sea que esté caracterizando aleaciones como el 304HCu o realizando modelado TGA complejo, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la estabilidad y pureza que necesita.

¿Listo para lograr un control térmico superior? Contáctenos hoy mismo para discutir sus requisitos de investigación únicos.

Guía Visual

Referencias

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un autoclave revestido de teflón en el tratamiento ácido hidrotermal? Mejora la eficiencia de la síntesis de catalizadores

- ¿Qué condiciones ambientales críticas proporciona un horno de recocido de alta temperatura para la recristalización? Maximizar la resistencia del acero

- ¿Cuál es el propósito de equipar la sección de condensación de una tubería de calor de sodio con una cubierta aislante especializada?

- ¿Cuál es la función de un sistema de pulverización catódica de ultra alto vacío con múltiples objetivos para CuGaO2? Guía de síntesis de precisión

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Por qué es importante un horno de secado al vacío de laboratorio para la etapa de postratamiento de las placas de electrodos? Mejora la vida útil de la batería

- ¿Por qué se requiere calentamiento instantáneo para la síntesis del catalizador N-GC-X? Lograr una morfología superior de nanohojas 2D

- ¿Cuál es el propósito principal de usar un horno de secado a temperatura constante de laboratorio para la preparación de muestras de combustible?