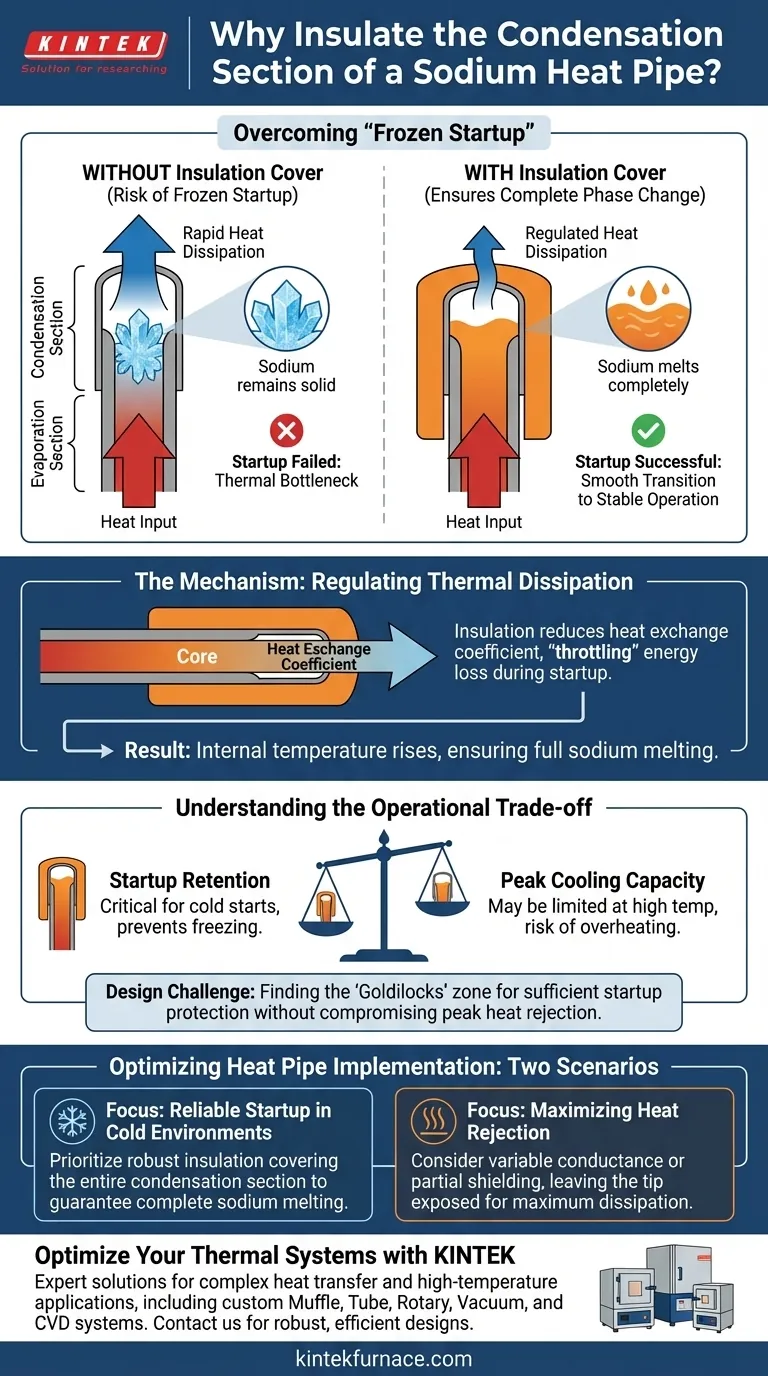

La función principal de una cubierta aislante especializada o escudo térmico en la sección de condensación de una tubería de calor de sodio es regular la tasa de disipación de calor durante el proceso de arranque. Al reducir significativamente el coeficiente de intercambio de calor entre la tubería y el entorno circundante, el escudo previene la pérdida excesiva de calor. Esto asegura que la temperatura interna se mantenga lo suficientemente alta como para fundir completamente el medio de trabajo de sodio, permitiendo que el sistema supere el límite de "arranque en congelado" y alcance la activación térmica completa.

Conclusión Clave: Las tuberías de calor de sodio con una alta relación de aspecto a menudo fallan al arrancar porque el calor escapa del extremo de condensación más rápido de lo que puede fundir el fluido de trabajo. Una cubierta aislante actúa como un amortiguador térmico, reteniendo suficiente energía para garantizar una transición suave de un estado congelado a una operación estable.

Superando el Desafío del Arranque en Congelado

El Riesgo de Disipación Excesiva de Calor

Para las tuberías de calor de sodio, particularmente aquellas con una alta relación de aspecto (largas y delgadas), la sección de condensación representa una gran área superficial para la posible pérdida de calor.

Si esta sección se expone directamente al entorno durante el arranque, el calor fluye hacia afuera demasiado rápido. Esto crea un cuello de botella térmico donde la energía de entrada en el extremo de evaporación es insuficiente para mantener la temperatura requerida en el extremo de condensación.

Asegurando un Cambio de Fase Completo

El medio de trabajo (sodio) debe estar en estado líquido o de vapor para circular y transferir calor de manera efectiva.

Sin protección, la rápida pérdida de calor puede mantener la temperatura de la sección de condensación demasiado baja. Esto impide que el sodio se funda por completo o hace que se solidifique antes de que pueda regresar a la sección de evaporación, lo que lleva a un fallo o estancamiento del arranque.

El Mecanismo de Regulación Térmica

Modificación del Coeficiente de Intercambio de Calor

La cubierta aislante funciona alterando el límite térmico de la tubería de calor.

Técnicamente, reduce el coeficiente de intercambio de calor entre la sección de condensación y el entorno externo. Esto efectivamente "estrangula" la tasa a la que la energía sale del sistema.

Facilitando una Activación Suave

El objetivo final de esta regulación es asegurar una curva de transición suave.

Al retener calor durante los momentos iniciales críticos, el escudo permite que la presión y la temperatura internas aumenten gradualmente. Esto permite que la tubería de calor transicione de manera segura a través de la fase de arranque en congelado hasta que alcance una temperatura de operación autosostenible.

Comprendiendo los Compromisos Operacionales

Impacto en la Refrigeración en Estado Estacionario

Si bien el aislamiento es vital para el arranque, intrínsecamente limita la capacidad de la tubería de calor para disipar calor una vez que está completamente activa.

Si el aislamiento es demasiado pesado, puede restringir la capacidad de la sección de condensación para rechazar calor durante la operación pico, lo que podría llevar al sobrecalentamiento de la fuente.

Equilibrando Arranque vs. Rendimiento

El desafío de diseño radica en encontrar la zona "justa".

El blindaje debe ser lo suficientemente sustancial como para prevenir la congelación durante el arranque, pero permeable o limitado lo suficiente como para permitir la transferencia de calor necesaria una vez que el sistema alcanza su rango de operación nominal de alta temperatura.

Optimizando la Implementación de Tuberías de Calor

Para aplicar esto a su proyecto específico de gestión térmica, considere las limitaciones de su sistema:

- Si su enfoque principal es un arranque confiable en entornos fríos: Priorice una cubierta aislante robusta que abarque toda la longitud de la sección de condensación para garantizar que el sodio se funda por completo.

- Si su enfoque principal es maximizar la capacidad de rechazo de calor: Investigue soluciones de conductancia variable o blindaje parcial que proteja la punta del condensador mientras deja el resto expuesto para una máxima disipación.

Al gestionar cuidadosamente el límite térmico en la sección de condensación, transforma un componente potencialmente inestable en un sistema de gestión térmica robusto y de arranque automático.

Tabla Resumen:

| Característica | Impacto en el Rendimiento de la Tubería de Calor de Sodio |

|---|---|

| Función Principal | Regula la tasa de disipación de calor durante la fase crítica de arranque |

| Mecanismo Térmico | Reduce el coeficiente de intercambio de calor en la sección de condensación |

| Beneficio de Arranque | Supera los límites de "arranque en congelado" asegurando que el sodio se funda por completo |

| Efecto Interno | Mantiene una temperatura/presión interna suficientemente alta para la circulación |

| Compromiso de Diseño | Debe equilibrar la retención térmica de arranque con las necesidades de rechazo de calor pico |

Optimice sus Sistemas Térmicos con KINTEK

¿Luchando con desafíos complejos de transferencia de calor o fallos de arranque en congelado? En KINTEK, entendemos la precisión requerida para aplicaciones de alta temperatura. Respaldados por I+D y fabricación expertos, ofrecemos sistemas avanzados de Muffle, Tubo, Rotatorios, Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables a sus necesidades únicas de gestión térmica.

Permita que nuestros expertos le ayuden a diseñar un sistema robusto y eficiente hoy mismo.

Contacte a KINTEK para Soluciones Personalizadas

Guía Visual

Referencias

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo aborda un diseño de baño de sal de dos etapas la sorbitización del alambre de acero? Maestría en enfriamiento por gradiente de precisión

- ¿Por qué se prefiere el hidruro de magnesio (MgH2) para la premagnesiación de SiOx? Optimización del control térmico y la estabilidad de la batería

- ¿Cómo contribuye un horno de secado por aire forzado a la degradación del asfalto? Simulación de Erosión Acelerada de Materiales por Sales

- ¿Cuáles son las ventajas de un horno de crisol? Lograr una fusión de metales flexible y de bajo costo para lotes pequeños

- ¿Por qué es necesario conectar un pirólizador en línea con un GC-MS? Lograr un análisis de RDF de alta fidelidad

- ¿Cuáles son los métodos de transferencia de calor en los hornos? Domine el control del calor para obtener mejores resultados

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Cuál es el propósito de usar un horno de secado al vacío para polvos minerales? Optimizar la unión y la densidad de los polímeros