El hidruro de magnesio (MgH2) se prefiere principalmente por sus capacidades únicas de gestión térmica. A diferencia del magnesio metálico, la descomposición (deshidrogenación) del MgH2 es un proceso endotérmico. Esto permite que el material actúe como un disipador de calor interno durante el tratamiento térmico, absorbiendo el exceso de energía y neutralizando eficazmente los riesgos asociados con la síntesis a alta temperatura.

Conclusión clave La selección del hidruro de magnesio actúa como un mecanismo estratégico de control térmico. Al someterse a una reacción endotérmica, el MgH2 absorbe calor para suprimir los picos de temperatura, previniendo el crecimiento de grano de silicio y asegurando la integridad estructural fina requerida para un rendimiento de batería de alta estabilidad.

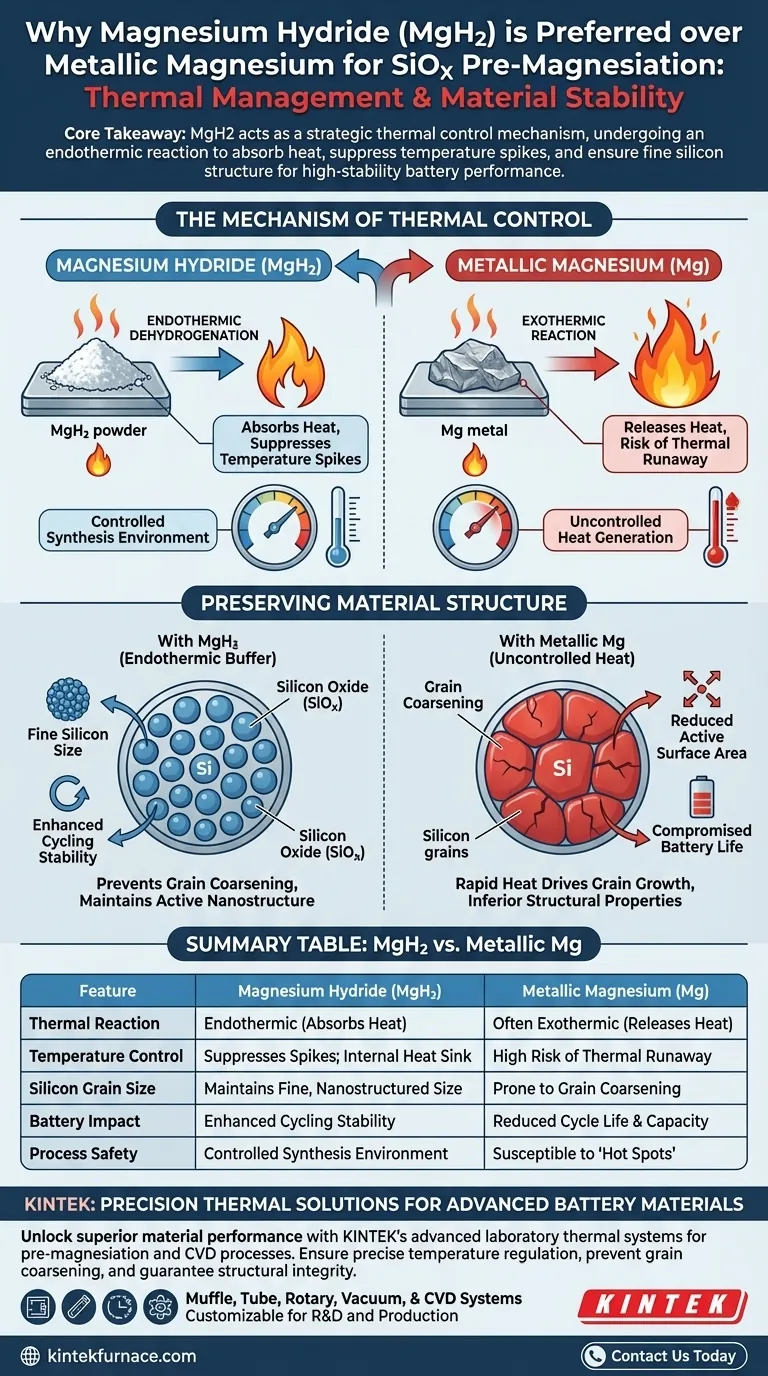

El Mecanismo de Control Térmico

El Papel de la Deshidrogenación Endotérmica

La ventaja fundamental del MgH2 es su reacción al calor. A medida que el material se somete a un tratamiento térmico, se descompone para liberar hidrógeno.

Crucialmente, esta descomposición es endotérmica, lo que significa que consume calor del entorno circundante. Esto contrasta marcadamente con las reacciones exotérmicas, que liberan calor y pueden provocar una fuga térmica o "puntos calientes" dentro de la mezcla de materiales.

Supresión de Picos de Temperatura

Durante el proceso de premagnesiación, mantener un perfil de temperatura estable es esencial. La absorción de calor proporcionada por el MgH2 suprime eficazmente los picos de temperatura intensos.

Al moderar la temperatura interna de la reacción, el MgH2 asegura un entorno de síntesis controlado. Esto evita que la cinética de la reacción se acelere sin control, lo que es un riesgo común al usar reactivos que no ofrecen este efecto de amortiguación térmica.

Preservación de la Estructura del Material

Prevención del Crecimiento de Grano

El control de la temperatura no es solo una característica de seguridad; dicta la estructura física del material final. Las altas temperaturas generalmente hacen que los granos se fusionen y crezcan, un proceso conocido como crecimiento de grano.

Si la fase de silicio crece, el área de superficie activa disminuye y la capacidad del material para acomodar los cambios de volumen durante el ciclo de la batería se ve comprometida. El MgH2 previene esto manteniendo las temperaturas bajo control.

Aseguramiento de un Tamaño Fino de Silicio

El objetivo de usar MgH2 es mantener un tamaño fino de silicio activo.

Al prevenir los picos térmicos que conducen al crecimiento, el silicio permanece en un estado nanoestructurado altamente activo. Esta estructura fina es directamente responsable de mejorar la estabilidad del ciclo del material de ánodo SiOx resultante, lo que lleva a una batería de mayor duración.

Los Riesgos de Fuentes Alternativas

Reacciones Exotérmicas Descontroladas

Si bien la referencia principal destaca los beneficios del MgH2, describe implícitamente las desventajas de usar alternativas como el magnesio metálico sin un mecanismo de amortiguación.

Sin el amortiguador endotérmico del MgH2, el entorno de reacción es susceptible a la generación rápida de calor. Este calor descontrolado impulsa el mismo crecimiento de grano que los ingenieros pretenden evitar, lo que resulta en un material de batería con propiedades estructurales inferiores y una vida útil del ciclo reducida.

Tomando la Decisión Correcta para su Objetivo

Al diseñar protocolos de síntesis para ánodos de óxido de silicio, la elección del precursor dicta la calidad de la arquitectura final.

- Si su enfoque principal es la Estabilidad del Ciclo: Priorice el MgH2 para mantener el tamaño de grano fino de silicio necesario para la resistencia a largo plazo.

- Si su enfoque principal es el Control del Proceso: Utilice MgH2 para actuar como un amortiguador térmico interno, mitigando el riesgo de picos de temperatura durante el tratamiento térmico.

Controle la temperatura a nivel microscópico y controlará el rendimiento de la celda final.

Tabla Resumen:

| Característica | Hidruro de Magnesio (MgH2) | Magnesio Metálico (Mg) |

|---|---|---|

| Reacción Térmica | Endotérmica (Absorbe Calor) | A menudo Exotérmica (Libera Calor) |

| Control de Temperatura | Suprime picos; disipador de calor interno | Alto riesgo de fuga térmica |

| Tamaño de Grano de Silicio | Mantiene un tamaño fino y nanoestructurado | Propenso al crecimiento de grano |

| Impacto en la Batería | Estabilidad de ciclo mejorada | Vida útil y capacidad del ciclo reducidas |

| Seguridad del Proceso | Entorno de síntesis controlado | Susceptible a "puntos calientes" |

Soluciones Térmicas de Precisión para Materiales Avanzados de Baterías

Desbloquee un rendimiento de material superior con los sistemas térmicos de laboratorio avanzados de KINTEK. Ya sea que esté realizando la premagnesiación de SiOx o procesos CVD complejos, nuestro equipo garantiza la regulación precisa de la temperatura requerida para prevenir el crecimiento de grano y asegurar la integridad estructural.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables según sus necesidades específicas de investigación o producción.

¿Listo para estabilizar su proceso de síntesis? Contáctenos hoy para consultar con nuestros expertos y encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización por plasma SPS

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo influye un sistema de temperatura programada en la formación de carburo de molibdeno? Guía experta para la síntesis de catalizadores

- ¿Por qué es esencial un autoclave de alta presión para los nanomateriales? Desbloquee una cristalinidad y un rendimiento cuántico superiores

- ¿Por qué se requiere calentamiento instantáneo para la síntesis del catalizador N-GC-X? Lograr una morfología superior de nanohojas 2D

- ¿Cómo se utiliza un horno de tratamiento térmico de laboratorio para la cristalización de nanocristales de fluoruro? Optimizar el control de la microestructura

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Por qué es necesario un sistema de difracción de rayos X (DRX) in situ con un horno de alta temperatura para las cerámicas de Y-W-N? Captura la Estabilidad en Tiempo Real

- ¿Cuál es el mecanismo operativo de un horno de reducción y fusión (SRF)? Optimice su proceso metalúrgico HAlMan

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra