Se requiere estrictamente calentamiento instantáneo para generar las tasas de calentamiento extremadamente altas necesarias para transformar el intermedio de g-C3N4 en una plantilla blanda eficaz. Sin esta rápida inducción térmica, las interacciones donador-aceptor esenciales con los precursores de carbono no pueden mantenerse adecuadamente para dar forma al catalizador final.

Al utilizar la inducción térmica rápida, se evita el colapso estructural inherente a los métodos de calentamiento más lentos. Este choque térmico específico es la única forma de preservar las interacciones requeridas para formar nanohojas de carbono bidimensionales con porosidad jerárquica.

El Mecanismo de Templado Blando

Activación del Intermedio

La función principal del calentamiento instantáneo es activar el intermedio de g-C3N4.

Bajo altas tasas de calentamiento, este compuesto se comporta como una "plantilla blanda". Este estado es transitorio y requiere una rápida entrada de energía para mantenerse eficazmente durante la síntesis.

Facilitación de Interacciones Donador-Aceptor

Una vez activo como plantilla blanda, el g-C3N4 participa en interacciones donador-aceptor críticas con los precursores de carbono.

Estas interacciones químicas guían el ensamblaje del material. Son responsables de dirigir los precursores de carbono a la configuración arquitectónica deseada en lugar de una masa a granel aleatoria.

Implicaciones Estructurales

Formación de Nanohojas Bidimensionales

El objetivo final de esta síntesis es la creación de nanohojas de carbono bidimensionales.

La rápida inducción térmica permite la formación de estas estructuras delgadas y en forma de lámina. Esta morfología ofrece una ventaja significativa de área superficial en comparación con los materiales a granel.

Creación de Estructuras de Poros Jerárquicos

Más allá de la forma 2D, el catalizador requiere una arquitectura interna específica conocida como porosidad jerárquica.

El calentamiento instantáneo asegura que se distribuyan poros de varios tamaños en las nanohojas. Esta estructura es vital para el transporte de masa dentro del catalizador durante su aplicación final.

Comprensión de las Compensaciones

Los Riesgos del Calentamiento Lento

Es fundamental comprender por qué las rampas de calentamiento estándar y más lentas fallan en esta síntesis específica.

El calentamiento lento permite la relajación termodinámica, lo que conduce al colapso estructural. En lugar de retener una red abierta y porosa, el material se densifica.

Prevención del Apilamiento Interlámina

Un error importante de las tasas de calentamiento insuficientes es el apilamiento interlámina.

Sin el choque del calentamiento instantáneo, las capas de carbono en desarrollo tienden a apilarse unas sobre otras. Esto reduce el área superficial expuesta y elimina los beneficios de la morfología de nanohojas 2D.

Tomando la Decisión Correcta para Su Síntesis

Para asegurarse de lograr las propiedades deseadas del catalizador N-GC-X, alinee su procesamiento térmico con sus objetivos estructurales:

- Si su enfoque principal es el área superficial alta: Debe utilizar calentamiento instantáneo para prevenir el apilamiento interlámina y asegurar la formación de nanohojas separadas.

- Si su enfoque principal es la eficiencia del transporte de masa: Debe priorizar la alta tasa de calentamiento para asegurar la estructura de poros jerárquica que previene el colapso estructural.

El éxito de la síntesis de N-GC-X depende completamente de la velocidad de inducción térmica para fijar la estructura de la plantilla antes de que pueda degradarse.

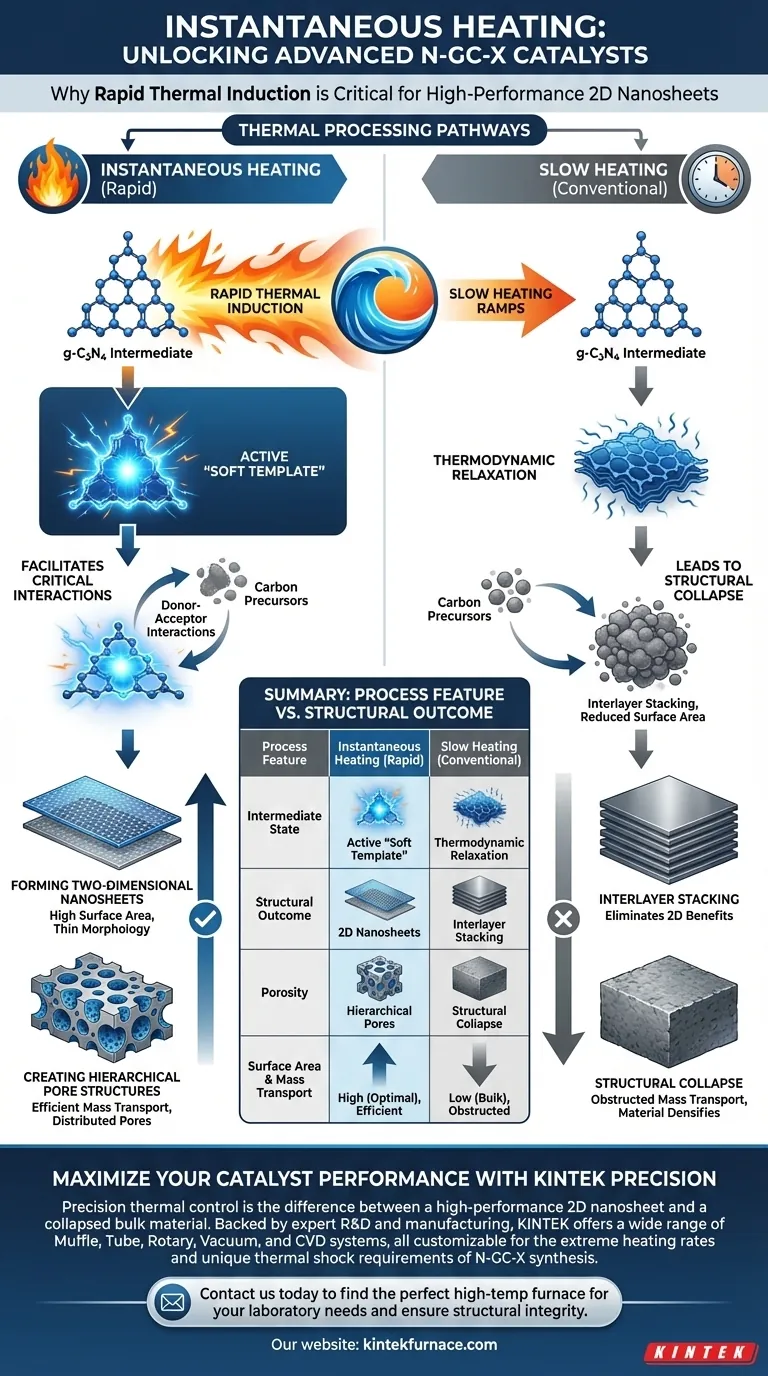

Tabla Resumen:

| Característica del Proceso | Calentamiento Instantáneo (Rápido) | Calentamiento Lento (Convencional) |

|---|---|---|

| Estado Intermedio | Plantilla Blanda Activa | Relajación Termodinámica |

| Resultado Estructural | Nanohojas 2D | Apilamiento Interlámina |

| Porosidad | Poros Jerárquicos | Colapso Estructural |

| Área Superficial | Alta (Óptima) | Baja (Material a Granel) |

| Transporte de Masa | Eficiente | Obstruido |

Maximice el Rendimiento de Su Catalizador con la Precisión KINTEK

El control térmico de precisión es la diferencia entre una nanohoja 2D de alto rendimiento y un material a granel colapsado. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para las tasas de calentamiento extremas y los requisitos únicos de choque térmico de la síntesis de N-GC-X.

No permita que el calentamiento lento comprometa su investigación. Contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para sus necesidades de laboratorio y asegurar la integridad estructural de sus materiales avanzados.

Guía Visual

Referencias

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el papel de un horno de circulación de aire caliente controlado en la determinación de la composición química del yogur deshidratado?

- ¿Por qué un sistema de evaporación al vacío de laboratorio es esencial para la preparación de electrodos en células solares de alto rendimiento?

- ¿Qué función cumple un horno de alta temperatura en la descarbonización del nanopolvo de alúmina? Garantizar la pureza y el rendimiento

- ¿Cómo influye un horno de sinterización a alta temperatura en los sensores de nanotubos de ZnO? Desbloquea la máxima sensibilidad y estabilidad

- ¿Por qué se colocan finas láminas de hierro con muestras de pellets de mineral de hierro? Garantizar la precisión de los datos en los experimentos de ablandamiento bajo carga

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF