Un sistema de evaporación al vacío de laboratorio es la herramienta fundamental requerida para fabricar las precisas estructuras de electrodos necesarias para células solares de alto rendimiento. Específicamente, permite la evaporación térmica de capas de modificación de oro (Au) y fluoruro de litio (LiF) en condiciones de alto vacío. Este equipo es esencial porque garantiza la uniformidad y pureza de la deposición del metal, que es la única forma de minimizar la resistencia de contacto y asegurar que el dispositivo funcione eficientemente.

El valor central de este sistema radica en su capacidad para crear contactos óhmicos de alta calidad a través de una deposición pura y uniforme; esto mejora directamente el Factor de Llenado (FF) y maximiza la eficiencia general de conversión de potencia de la célula solar.

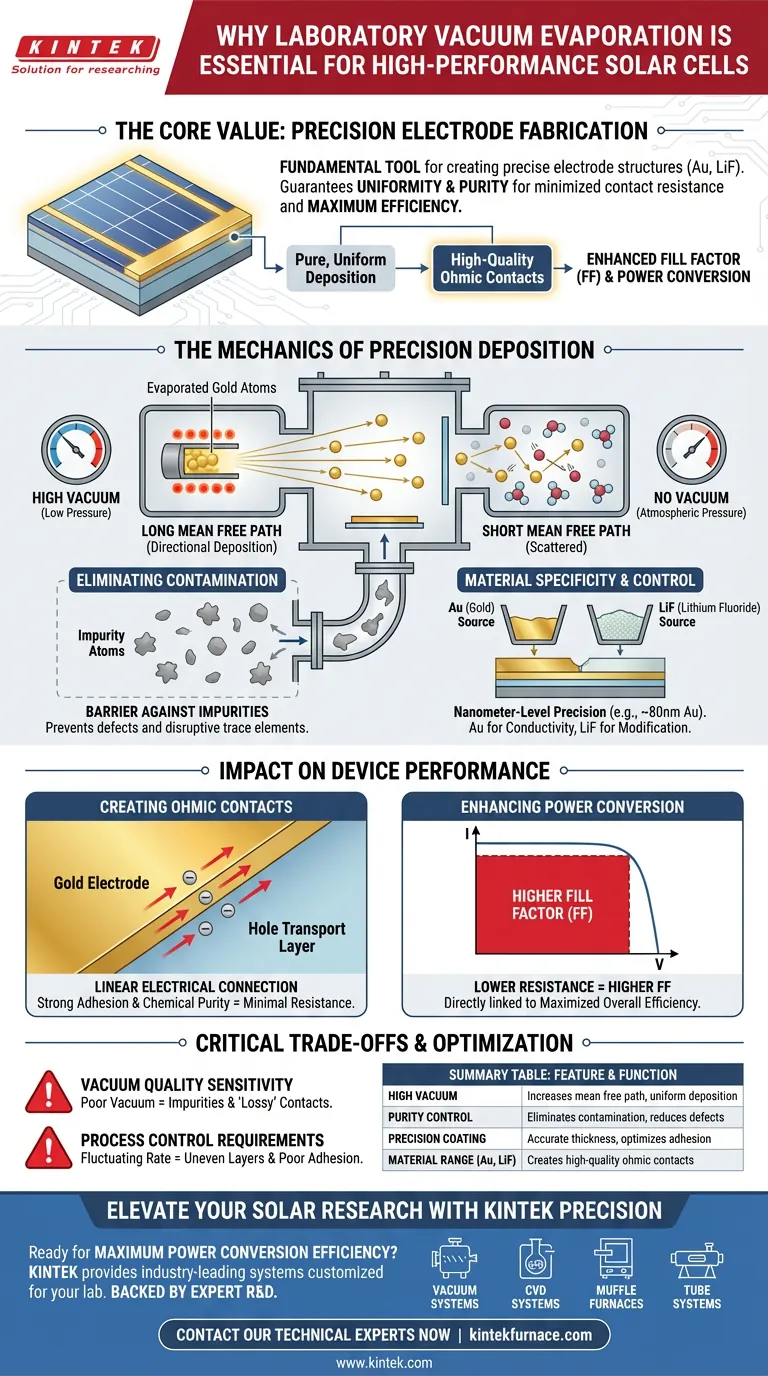

La Mecánica de la Deposición de Precisión

Para comprender por qué este sistema es innegociable, uno debe observar el comportamiento físico de los átomos durante el proceso de recubrimiento.

El Papel del Alto Vacío

El sistema opera creando un entorno de presión extremadamente baja. En este estado, la "trayectoria libre media" de los átomos evaporados aumenta significativamente.

Esto significa que los átomos de oro pueden viajar desde la fuente hasta la superficie del dispositivo sin colisionar con moléculas de gas. Esta trayectoria direccional es crucial para asegurar que el electrodo se deposite exactamente donde se necesita sin dispersión.

Eliminación de la Contaminación

El estado de alto vacío cumple un doble propósito: actúa como una barrera contra la contaminación.

Al eliminar los gases atmosféricos, el sistema evita que los átomos de impurezas queden atrapados dentro de la capa del electrodo. Incluso las impurezas traza pueden alterar las propiedades eléctricas del material, por lo que esta pureza es esencial para el rendimiento.

Especificidad del Material

El sistema está específicamente optimizado para depositar materiales como oro (Au) y fluoruro de litio (LiF).

El oro se selecciona por su superior conductividad eléctrica, mientras que el LiF actúa como una capa de modificación crucial. El proceso de evaporación térmica permite que estos materiales distintos seLayeren con precisión a nivel nanométrico.

Impacto en el Rendimiento del Dispositivo

El proceso de deposición física se traduce directamente en las métricas eléctricas de la célula solar.

Creación de Contactos Óhmicos

El objetivo principal del electrodo es extraer corriente del dispositivo. Para hacer esto de manera eficiente, la interfaz entre el electrodo y el semiconductor debe ser un contacto óhmico.

El sistema de vacío asegura que el electrodo de oro (a menudo de unos 80 nm de espesor) se adhiera perfectamente a la capa de transporte de huecos. Esta fuerte adhesión y pureza química crean una conexión eléctrica lineal con una resistencia mínima.

Mejora de la Conversión de Potencia

Minimizar la resistencia de contacto tiene un efecto en cascada en la salida de la célula solar.

Una menor resistencia conduce a un mayor Factor de Llenado (FF), que es una medida de la "cuadratura" de la curva de corriente-voltaje. Un FF más alto está matemáticamente ligado a una mayor eficiencia general de conversión de potencia, particularmente en arquitecturas complejas como las células solares de triple unión.

Comprensión de las Compensaciones Críticas

Si bien la evaporación al vacío es esencial para un alto rendimiento, introduce desafíos específicos que deben gestionarse.

Sensibilidad a la Calidad del Vacío

La calidad del electrodo depende completamente de la calidad del vacío.

Si la presión no es lo suficientemente baja, la trayectoria libre media se acorta y las impurezas actuarán como defectos en el electrodo. Esto resulta en contactos "con pérdidas" que disipan potencia en lugar de extraerla.

Requisitos de Control del Proceso

Lograr un espesor óptimo de 80 nm requiere un control térmico preciso.

Las fluctuaciones en la tasa de evaporación pueden provocar capas irregulares. Una capa irregular puede no proporcionar una cobertura o adhesión adecuadas, comprometiendo la estabilidad mecánica del contacto.

Optimización de su Estrategia de Fabricación

Para asegurar que la preparación de su célula solar arroje los mejores resultados, considere cómo estas variables se alinean con sus objetivos específicos.

- Si su enfoque principal es maximizar la eficiencia: Priorice los niveles de vacío más altos posibles para eliminar impurezas y maximizar el Factor de Llenado (FF).

- Si su enfoque principal es la estabilidad mecánica: Concéntrese en el control térmico de la tasa de evaporación para asegurar una fuerte adhesión entre el electrodo de oro y la capa de transporte de huecos.

El sistema de evaporación al vacío no es solo una herramienta de recubrimiento; es el puente entre las materias primas y un dispositivo de energía funcional y de alta eficiencia.

Tabla Resumen:

| Característica | Función en la Fabricación de Células Solares | Impacto en el Rendimiento |

|---|---|---|

| Alto Vacío | Aumenta la trayectoria libre media de los átomos | Asegura una deposición uniforme y direccional |

| Control de Pureza | Elimina la contaminación atmosférica | Reduce defectos y pérdidas eléctricas |

| Recubrimiento de Precisión | Espesor preciso (por ejemplo, 80 nm de Au) | Optimiza la adhesión y la conductividad |

| Rango de Materiales | Evaporación térmica de Au y LiF | Crea contactos óhmicos de alta calidad |

Eleve su Investigación Solar con la Precisión de KINTEK

¿Listo para lograr la máxima eficiencia de conversión de potencia? KINTEK proporciona sistemas de vacío de laboratorio líderes en la industria, diseñados para la preparación de electrodos de alto rendimiento. Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de soluciones personalizables, que incluyen sistemas de Vacío, CVD, Mufla y Tubo, diseñados para satisfacer las necesidades únicas de su laboratorio.

Maximice su Factor de Llenado y asegure una deposición pura y uniforme hoy mismo. Contacte ahora a nuestros expertos técnicos para encontrar el horno de alta temperatura o el sistema de vacío perfecto para su investigación.

Guía Visual

Referencias

- Hang Hu, Ulrich W. Paetzold. Triple-junction perovskite–perovskite–silicon solar cells with power conversion efficiency of 24.4%. DOI: 10.1039/d3ee03687a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF

- ¿Por qué es crucial el control de temperatura de alta precisión a 800 °C para las heteroestructuras de catalizadores BCMoMn?

- ¿Cuál es el objetivo técnico de realizar la oxidación térmica a 625 °C? Dominio de la precisión de la capa de óxido de túnel SiOx

- ¿Por qué se emplea un ciclo de rectificado y sinterización secundaria en la preparación de BiCuSeO? Lograr la máxima densidad del material

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones

- ¿Cuál es el papel de una estación de secado personalizada con purga de nitrógeno? Optimizar el procesamiento de membranas de mezclas poliméricas

- ¿Cómo facilita un sistema de hilado de fusión de un solo rodillo las aleaciones amorfas a base de Fe? Lograr un enfriamiento rápido de precisión

- ¿Qué funciones realiza el amoníaco (NH3) más allá de actuar como fuente de nitrógeno? Desbloquee la ingeniería avanzada de superficies.