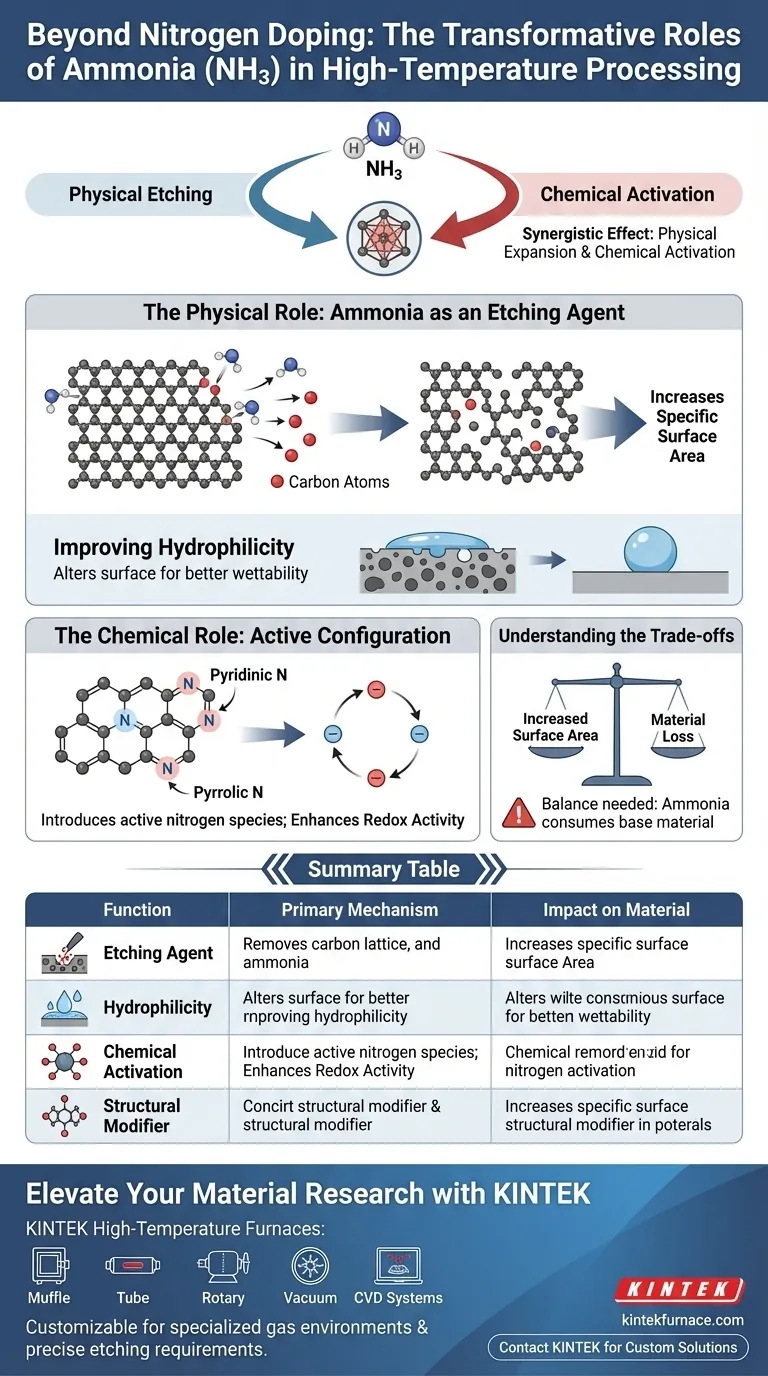

Más allá de su función como dopante, el amoníaco (NH3) funciona principalmente como un importante agente de grabado durante el procesamiento a alta temperatura. Si bien introduce nitrógeno en la red del material, simultáneamente desencadena una reestructuración física del material, consumiendo activamente carbono para crear porosidad y alterando la química de la superficie para mejorar la mojabilidad.

El verdadero poder del amoníaco reside en su efecto sinérgico: expande físicamente el área de superficie activa del material mediante el grabado, al tiempo que activa químicamente esa superficie con configuraciones específicas de nitrógeno.

El Papel Físico: El Amoníaco como Agente de Grabado

Aumento del Área de Superficie Específica

En entornos de alta temperatura, el amoníaco no se limita a posarse sobre el material; reacciona agresivamente con él.

Actuando como agente de grabado, el NH3 elimina átomos de carbono de la estructura del material.

Este proceso crea vacíos y defectos, aumentando significativamente el área de superficie específica del material.

Mejora de la Hidrofilicidad

Los cambios estructurales causados por el procesamiento con amoníaco afectan directamente la forma en que el material interactúa con los líquidos.

La combinación de una mayor rugosidad superficial (debido al grabado) y la alteración química hace que el material de carbono resultante sea más hidrofílico.

Esto mejora la mojabilidad del material, permitiendo una mejor interacción con electrolitos u otros medios líquidos.

El Papel Químico: Configuración Activa

Introducción de Especies de Nitrógeno Activo

Si bien sabe que el NH3 actúa como fuente de nitrógeno, el *tipo* de nitrógeno que introduce es fundamental.

El procesamiento con amoníaco favorece específicamente la formación de configuraciones de nitrógeno piridínicas y pirrólicas.

Estas se consideran configuraciones "activas", distintas del dopaje genérico de nitrógeno, y son muy buscadas para aplicaciones catalíticas.

Mejora de la Actividad Redox

La presencia de estos grupos específicos de nitrógeno crea una mayor densidad de sitios funcionales en la superficie del material.

Estos sitios facilitan la transferencia de electrones, mejorando directamente la actividad redox del material.

Esto hace que el material sea significativamente más eficaz en aplicaciones que requieren reacciones rápidas de reducción-oxidación.

Comprensión de las Compensaciones

Gestión de la Pérdida de Material

Dado que el amoníaco actúa como agente de grabado, implica inherentemente el consumo del material base.

Una exposición prolongada o temperaturas excesivamente altas pueden provocar una pérdida de masa significativa.

Los operadores deben equilibrar la necesidad de aumentar el área de superficie con la integridad estructural y el rendimiento del producto final.

Tomar la Decisión Correcta para su Objetivo

Para utilizar el amoníaco de manera eficaz, debe alinear los parámetros de procesamiento con los requisitos específicos de su material.

- Si su enfoque principal es maximizar los sitios activos: Priorice el procesamiento con NH3 para apuntar específicamente a la formación de grupos de nitrógeno piridínicos y pirrólicos, que impulsan la actividad redox.

- Si su enfoque principal es aumentar la porosidad: Aproveche las propiedades de grabado del NH3 para eliminar el carbono y expandir el área de superficie específica para una mejor interacción física.

El amoníaco no es solo un aditivo; es una herramienta transformadora que remodela tanto la arquitectura física como el potencial químico de su material.

Tabla Resumen:

| Función | Mecanismo Principal | Impacto en el Material |

|---|---|---|

| Agente de Grabado | Reacciona y elimina átomos de carbono | Aumenta el área de superficie específica y crea porosidad |

| Hidrofilicidad | Altera la rugosidad y la química de la superficie | Mejora la mojabilidad y la interacción con líquidos |

| Activación Química | Favorece las configuraciones de N piridínico/pirrólico | Mejora la actividad redox y la transferencia de electrones |

| Modificador Estructural | Crea vacíos y defectos físicos | Expande físicamente el área de superficie activa |

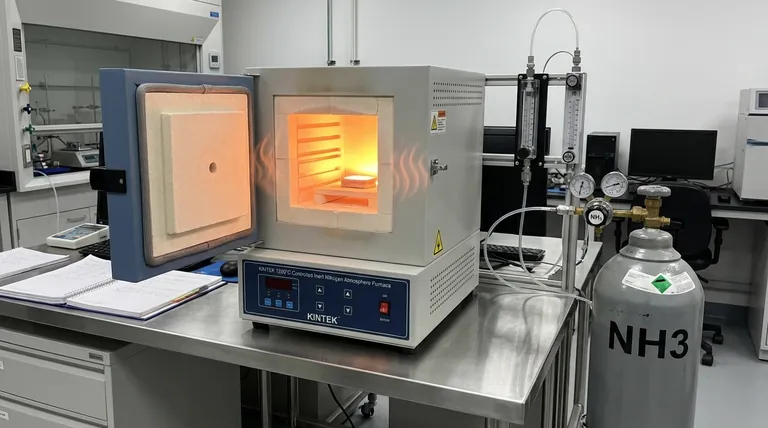

Mejore su Investigación de Materiales con KINTEK

La precisión es importante al gestionar el grabado agresivo y la transformación química del procesamiento con amoníaco. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, de Vacío y CVD diseñados para manejar entornos de gas especializados con una estabilidad inigualable.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de grabado y dopaje de nitrógeno. No se conforme con resultados genéricos: optimice su porosidad y actividad redox hoy mismo.

Contacte a KINTEK para encontrar su solución de horno personalizada

Guía Visual

Referencias

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2

- ¿Cuáles son las ventajas del proceso de uso de una mezcla en polvo para la siliciación? Asegurar la uniformidad en geometrías complejas

- ¿Qué efecto tiene el equipo de enfriamiento por temple al agua en la microestructura de Invar 36? Análisis de expertos

- ¿Qué papel juega el carbón activado en la síntesis de fósforos CaS:Eu2+? Clave para activar la luminiscencia de alta eficiencia

- ¿Cuál es la función principal de un horno de secado al vacío en la preparación de baterías sin ánodo? Expert Lab Solutions

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Cuál es el propósito de usar un horno de precisión para el secado de HAp-Fe3O4? Lograr estabilidad a 110 °C y alta porosidad