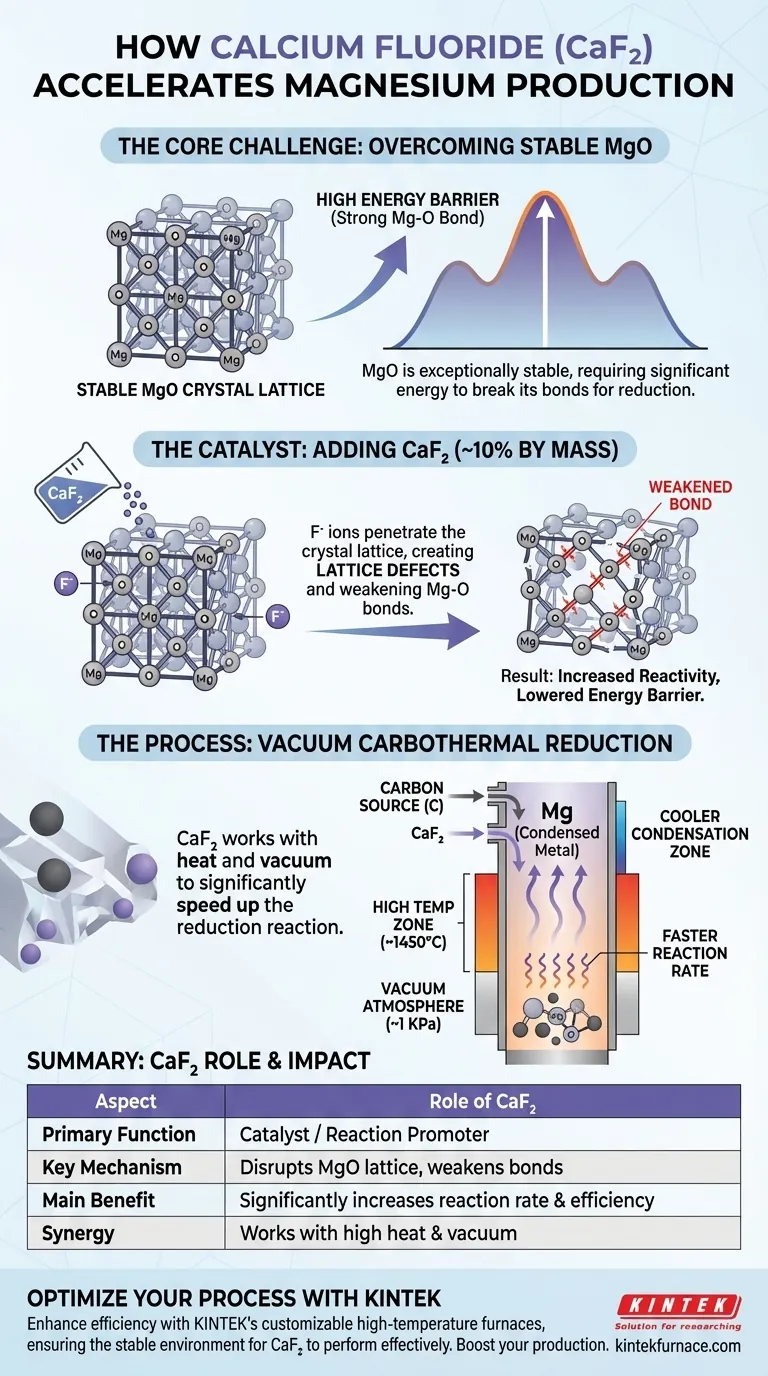

En la producción de magnesio, la adición de fluoruro de calcio (CaF2) cumple un propósito único y crítico: actuar como catalizador o promotor de la reacción. Acelera significativamente la velocidad de la reacción de reducción carbotérmica al vacío. Logra esto al alterar químicamente la estructura cristalina altamente estable del óxido de magnesio (MgO), facilitando que ocurra la reducción.

El desafío central en este proceso es la inmensa estabilidad de la molécula de óxido de magnesio (MgO). El fluoruro de calcio se agrega específicamente para debilitar los enlaces químicos dentro de la red cristalina del MgO, reduciendo la energía requerida para la reacción y mejorando drásticamente la velocidad y eficiencia general de la producción de magnesio.

El Desafío Central: Superar la Estabilidad del MgO

Un Compuesto Altamente Estable

El óxido de magnesio es un material cerámico excepcionalmente estable con una red cristalina fuerte y compacta. El enlace entre el magnesio y el oxígeno (Mg-O) es potente y requiere una cantidad significativa de energía para romperse.

La Barrera Energética

Esta estabilidad inherente crea una alta barrera energética para el proceso de reducción carbotérmica. Si bien las altas temperaturas y las condiciones de vacío necesarias ayudan, la reacción seguiría siendo impracticablemente lenta sin una forma de reducir esta barrera.

Cómo el Fluoruro de Calcio Acelera la Reacción

El Mecanismo: Alteración de la Red

Cuando se agrega a las materias primas, típicamente alrededor del 10% en masa, el fluoruro de calcio introduce iones fluoruro (F-). Estos iones penetran en la red cristalina del óxido de magnesio.

Esta infiltración crea defectos de red —imperfecciones y puntos de debilidad— dentro de la estructura de MgO, por lo demás uniforme y estable.

El Impacto: Mayor Reactividad

Estos defectos desestabilizan el cristal y debilitan efectivamente los enlaces Mg-O circundantes. Con su estructura comprometida, el óxido de magnesio se vuelve significativamente más reactivo químicamente.

El Resultado: Tasas de Reducción Más Rápidas

Debido a que los enlaces Mg-O son más fáciles de romper, la reacción de reducción con carbono procede mucho más rápido y a una temperatura efectiva más baja. Esto conduce a una mayor tasa de reducción final y una conversión más eficiente de MgO en vapor de magnesio.

El Papel del Entorno del Proceso

La Necesidad de Calor y Vacío

Esta aceleración química funciona en conjunto con el entorno físico. Un horno de tubo vertical proporciona las altas temperaturas (por ejemplo, 1723 K o 1450 °C) necesarias para suministrar la energía de la reacción.

Simultáneamente, se mantiene una atmósfera de alto vacío (por ejemplo, 1 KPa). El vacío reduce el punto de ebullición del magnesio, permitiendo que se convierta en vapor a una temperatura más baja y sea fácilmente eliminado, lo que ayuda a impulsar la reacción y ahorra una considerable cantidad de energía.

Facilitación de la Recolección

El vapor de magnesio luego asciende y se condensa en una zona más fría del horno. El diseño del horno vertical ayuda a crear un gradiente de temperatura que facilita esta migración direccional para una recolección eficiente.

Comprender los Compromisos

Consideraciones de Pureza

La introducción de cualquier aditivo, incluido el CaF2, crea el potencial de contaminación en el producto final. El control del proceso debe ser preciso para minimizar la transferencia de compuestos de fluoruro al magnesio condensado.

Costo vs. Beneficio

El costo del aditivo CaF2 y su manejo deben tenerse en cuenta en la economía general del proceso. Sin embargo, el drástico aumento en la velocidad de reacción y el posterior ahorro de energía superan con creces este costo, lo que hace que su uso sea una práctica industrial estándar.

Cómo Aplicar Esto a Su Proceso

Aquí están las conclusiones clave basadas en su objetivo principal:

- Si su enfoque principal es maximizar la velocidad de reacción: La adición de CaF2 es la palanca más efectiva, ya que se dirige directamente al paso limitante de la velocidad de ruptura del tenaz enlace Mg-O.

- Si su enfoque principal es la eficiencia energética: El CaF2 funciona en sinergia con el entorno de vacío, permitiendo reacciones más rápidas a temperaturas efectivas más bajas, lo que reduce el consumo total de energía por unidad de magnesio producido.

- Si su enfoque principal es la pureza del producto: Si bien el CaF2 es esencial para la cinética, debe validar que los pasos posteriores de refinación y condensación sean adecuados para eliminar cualquier posible impureza a base de fluoruro.

En última instancia, el uso de fluoruro de calcio es una intervención química estratégica que transforma la reducción carbotérmica de magnesio de un proceso lento y de alta energía en una realidad industrial eficiente.

Tabla Resumen:

| Aspecto | Función del Fluoruro de Calcio (CaF2) |

|---|---|

| Función Principal | Actúa como catalizador/promotor de la reacción |

| Mecanismo Clave | Altera la red cristalina del MgO, debilitando los enlaces Mg-O |

| Beneficio Principal | Aumenta significativamente la velocidad y eficiencia de la reacción |

| Uso Típico | ~10% en masa de las materias primas |

| Sinergia | Funciona con alta temperatura y vacío para reducir los costos de energía |

Optimice Sus Procesos Metalúrgicos de Alta Temperatura con KINTEK

¿Está buscando mejorar la eficiencia y el rendimiento de su producción de metales, como el magnesio a través de la reducción carbotérmica? La tecnología de horno adecuada es fundamental para mantener las condiciones precisas de alta temperatura y vacío requeridas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. Nuestros equipos robustos y confiables garantizan el entorno estable necesario para que los aditivos catalíticos como el CaF2 funcionen de manera efectiva, ayudándole a lograr tiempos de reacción más rápidos y un menor consumo de energía.

¿Listo para aumentar la eficiencia de su producción? Contacte a nuestros expertos hoy mismo para discutir una solución de horno adaptada a sus desafíos de proceso específicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO