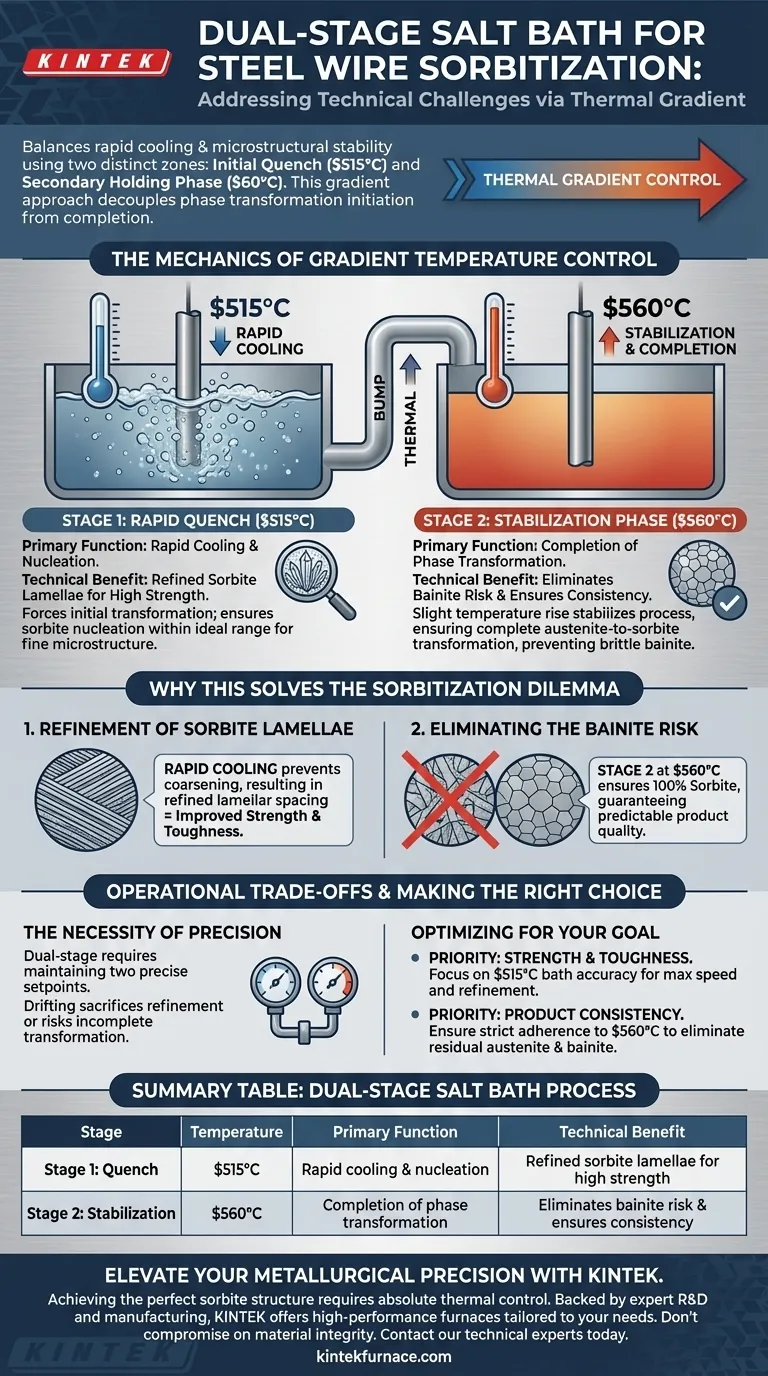

El diseño de baño de sal de dos etapas aborda los requisitos contradictorios de enfriamiento rápido y estabilidad microestructural al utilizar dos zonas de temperatura distintas: un enfriamiento inicial a $515^\circ\text{C}$ y una fase de mantenimiento secundaria a $560^\circ\text{C}$.

Este enfoque de gradiente desacopla el inicio de la transformación de fase de su finalización. La primera etapa impulsa un enfriamiento rápido para refinar la microestructura, mientras que la segunda etapa asegura que el acero se transforme completamente en sorbita en lugar de fases indeseables.

Al gestionar el perfil térmico en pasos, este sistema resuelve el compromiso entre la velocidad de enfriamiento y la pureza de fase, evitando la formación de bainita frágil y maximizando la resistencia y tenacidad del alambre de acero.

La mecánica del control de temperatura por gradiente

Etapa 1: El enfriamiento rápido ($515^\circ\text{C}$)

El principal desafío en la sorbitización es lograr una microestructura fina sin inducir defectos.

El primer baño se establece en $515^\circ\text{C}$ para crear un alto diferencial de temperatura entre el alambre caliente y el medio de enfriamiento.

Este "choque térmico" fuerza la transformación de fase inicial a ocurrir rápidamente. Al mantener la temperatura más baja durante esta fase, el sistema asegura que la nucleación de la sorbita ocurra dentro del rango ideal, sentando las bases para una alta resistencia.

Etapa 2: La fase de estabilización ($560^\circ\text{C}$)

El desafío secundario es manejar el "final" del proceso de transformación.

Si el alambre permanece a la temperatura más baja de $515^\circ\text{C}$ durante demasiado tiempo, o se enfría aún más, existe el riesgo de que la austenita restante se transforme en bainita.

El segundo baño a $560^\circ\text{C}$ eleva ligeramente la temperatura para estabilizar el proceso. Este impulso térmico asegura que cualquier austenita residual se transforme completamente en sorbita, asegurando la integridad del material.

Por qué esto resuelve el dilema de la sorbitización

Refinamiento de las lamelas de sorbita

La resistencia del alambre de acero está determinada en gran medida por la finura de su estructura interna, específicamente las lamelas de sorbita.

El enfriamiento rápido en la primera etapa evita que la estructura cristalina crezca demasiado (se agrupe).

Esto da como resultado un espaciado laminar refinado, que se traduce directamente en propiedades mecánicas mejoradas, específicamente mayor resistencia y tenacidad.

Eliminación del riesgo de bainita

La bainita es una microestructura de menor rendimiento que crea inconsistencia en los productos de alambre de acero.

El diseño de dos etapas se enfoca específicamente en la eliminación de la bainita al mover el proceso a $560^\circ\text{C}$ antes de que la bainita pueda formarse.

Esto garantiza que el producto final esté compuesto enteramente de sorbita, asegurando una calidad estable y predecible en toda la línea de producción.

Comprensión de las compensaciones operativas

La necesidad de precisión

Si bien un baño de una sola etapa es más simple de operar, carece de la flexibilidad para optimizar simultáneamente la nucleación y el crecimiento.

El sistema de dos etapas introduce complejidad, ya que requiere mantener dos puntos de ajuste de temperatura precisos ($515^\circ\text{C}$ y $560^\circ\text{C}$).

Desviarse del punto de ajuste de $515^\circ\text{C}$ en la primera etapa sacrifica el refinamiento de la estructura, mientras que no mantener los $560^\circ\text{C}$ en la segunda etapa arriesga una transformación incompleta.

Tomar la decisión correcta para su objetivo

Para maximizar los beneficios de este diseño de dos etapas, concéntrese en el papel específico de cada baño:

- Si su enfoque principal es la resistencia y la tenacidad: Priorice la precisión del baño de $515^\circ\text{C}$ para maximizar la velocidad del enfriamiento inicial y el refinamiento laminar.

- Si su enfoque principal es la consistencia del producto: Asegure el estricto cumplimiento del punto de ajuste de $560^\circ\text{C}$ en la segunda etapa para eliminar la austenita residual y prevenir la formación de bainita.

El baño de sal de dos etapas no es solo un método de enfriamiento; es una herramienta de precisión para fijar las propiedades mecánicas exactas requeridas para alambres de acero de alto rendimiento.

Tabla resumen:

| Etapa | Temperatura | Función principal | Beneficio técnico |

|---|---|---|---|

| Etapa 1: Enfriamiento | 515°C | Enfriamiento rápido y nucleación | Lamelas de sorbita refinadas para alta resistencia |

| Etapa 2: Estabilización | 560°C | Finalización de la transformación de fase | Elimina el riesgo de bainita y garantiza la consistencia |

Mejore su precisión metalúrgica con KINTEK

Lograr la estructura de sorbita perfecta requiere un control térmico absoluto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades únicas de tratamiento de acero.

No comprometa la integridad del material. Nuestras avanzadas soluciones de calentamiento proporcionan la estabilidad y precisión necesarias para eliminar la bainita y maximizar la tenacidad en su línea de producción.

¿Listo para optimizar su proceso de tratamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación de laboratorio o industrial.

Guía Visual

Referencias

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es vital el control preciso de la velocidad de temperatura en un horno de sinterización para la producción de composites de cerámica-zafiro?

- ¿Cuál es la importancia de un sistema de vacío de ultra baja presión en PS-PVD? Desbloquee recubrimientos superiores en fase de vapor

- ¿En qué se diferencia un horno de carga discontinua de un horno continuo? Elija el horno adecuado para sus necesidades de producción

- ¿Cuál es el beneficio de acceder a las guías técnicas de hornos? Optimice su investigación con datos precisos del equipo

- ¿Por qué la tecnología de sellado al vacío es esencial para la síntesis de K2In2As3? Dominio de reacciones de estado sólido de alta pureza

- ¿Cuál es el propósito del equipo de recubrimiento por evaporación térmica de alto vacío en la fabricación de LED SiQD? Perspectivas de expertos

- ¿Qué papel juega el equipo de evaporación térmica de alto vacío en los detectores de CsPbBr3? Optimizar la Fabricación de Electrodos

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material