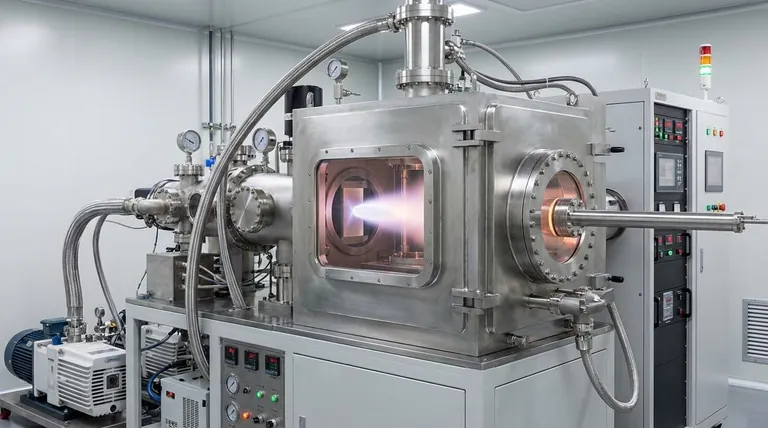

El sistema de vacío de ultra baja presión es la arquitectura definitoria del proceso de deposición física de vapor por pulverización de plasma (PS-PVD). Al mantener un rango de vacío específico entre 50 y 300 Pa, este sistema obliga al chorro de plasma a expandirse a velocidades supersónicas. Esta expansión altera fundamentalmente el estado de los materiales de pulverización, permitiendo que se transporten como fases gaseosas o nanoagregados en lugar de gotas líquidas tradicionales.

Al crear un entorno enrarecido, el sistema de vacío transforma el proceso de deposición de una pulverización estándar a un mecanismo de transporte en fase de vapor. Esto permite el crecimiento de estructuras columnares únicas que proporcionan un aislamiento térmico superior, incluso en superficies complejas y sombreadas.

La física de la deposición a baja presión

Lograr la expansión supersónica del plasma

La función principal del sistema de vacío es reducir la presión ambiente a una ventana crítica de 50 a 300 Pa.

En este entorno de ultra baja presión, el chorro de plasma ya no está confinado por la resistencia atmosférica. Se expande rápidamente, alcanzando velocidades supersónicas que son imposibles en la pulverización por plasma atmosférica estándar.

Transformación del estado del material

Esta expansión supersónica cambia el estado físico del material de recubrimiento.

En lugar de golpear el sustrato como pesadas gotas líquidas, el material se vaporiza o se descompone en nanoagregados. Esto permite el transporte de materiales de recubrimiento a largas distancias manteniendo una alta energía.

Resultados estructurales y funcionales

Crecimiento de microestructuras únicas

El transporte en fase de vapor habilitado por el sistema de vacío dicta cómo se solidifica el recubrimiento.

El material se condensa en el sustrato para formar estructuras columnares o cuasi-columnares únicas. Esta microestructura específica es muy deseable porque reduce significativamente la conductividad térmica del recubrimiento final.

Capacidades de no línea de visión

Los rociados térmicos estándar requieren una línea de visión directa a la superficie que se está recubriendo.

Sin embargo, dado que el proceso PS-PVD transporta el material en fase gaseosa, se comporta más como una nube que como una pistola pulverizadora. Esto permite que el recubrimiento penetre en áreas sombreadas y cubra geometrías complejas que no están en la línea de visión directa.

Comprender las restricciones del proceso

La necesidad de precisión de presión

Si bien la baja presión permite propiedades avanzadas, introduce una estricta restricción del proceso.

El sistema depende completamente del mantenimiento del rango específico de 50 a 300 Pa. Desviarse de esta ventana de presión corre el riesgo de no lograr la expansión supersónica requerida, lo que revertiría el transporte del material a un estado menos efectivo y comprometería la formación de la estructura columnar deseada.

Tomar la decisión correcta para su objetivo

Para maximizar los beneficios de PS-PVD, considere sus requisitos específicos de recubrimiento:

- Si su enfoque principal son las geometrías complejas: Aproveche la capacidad del sistema de vacío para transportar material en fase gaseosa para recubrir componentes con superficies ocultas o sombreadas (no de línea de visión).

- Si su enfoque principal es el aislamiento térmico: Confíe en la estructura columnar habilitada por el vacío para lograr la menor conductividad térmica posible para sus recubrimientos de barrera.

El entorno de ultra baja presión no es solo una configuración operativa; es el mecanismo fundamental que desbloquea las propiedades avanzadas de los materiales de PS-PVD.

Tabla resumen:

| Característica | PS-PVD (Ultra baja presión) | Pulverización atmosférica estándar |

|---|---|---|

| Rango de presión | 50 - 300 Pa | Presión atmosférica |

| Estado del material | Fase de vapor / Nanoagregados | Gotas líquidas |

| Velocidad del chorro | Expansión supersónica | Flujo subsónico |

| Microestructura | Columnar (Baja conductividad térmica) | Estructura de salpicadura/capa |

| Tipo de cobertura | No de línea de visión (Comportamiento similar al gas) | Solo línea de visión directa |

Optimice sus procesos de recubrimiento avanzados con KINTEK

Lograr el rango preciso de 50-300 Pa requerido para PS-PVD exige una arquitectura de vacío de alto rendimiento. KINTEK proporciona sistemas de vacío de alta temperatura líderes en la industria y hornos especializados adaptados para I+D exigente y fabricación industrial.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotativos, de vacío y CVD, todos totalmente personalizables según sus necesidades únicas de procesamiento térmico y recubrimiento. Nuestro equipo le ayuda a lograr los entornos precisos necesarios para una transformación de materiales y un aislamiento térmico superiores.

¿Listo para mejorar sus capacidades en ciencia de materiales? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Referencias

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la función principal de un horno eléctrico de laboratorio en la torrrefacción de residuos alimentarios? Asegurar una preparación de muestra precisa

- ¿Por qué es necesario secar la escoria industrial de horno de arco eléctrico antes de la reducción con hidrógeno? Preparación crucial para la seguridad y la precisión

- ¿Qué es un horno horizontal? Una solución de calefacción que ahorra espacio para áticos y espacios de arrastre

- ¿Cuáles son las ventajas técnicas de usar un pirómetro de dos colores? Monitoreo de alta precisión para partículas reactivas

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Cuál es el propósito de usar un horno de recocido continuo? Optimizar la normalización y el rendimiento del acero al silicio

- ¿Cuál es la necesidad del recubrimiento de carbono para los ánodos de silicio? Ingeniería de durabilidad para baterías de alto rendimiento

- ¿Por qué un sistema de evaporación al vacío de laboratorio es esencial para la preparación de electrodos en células solares de alto rendimiento?