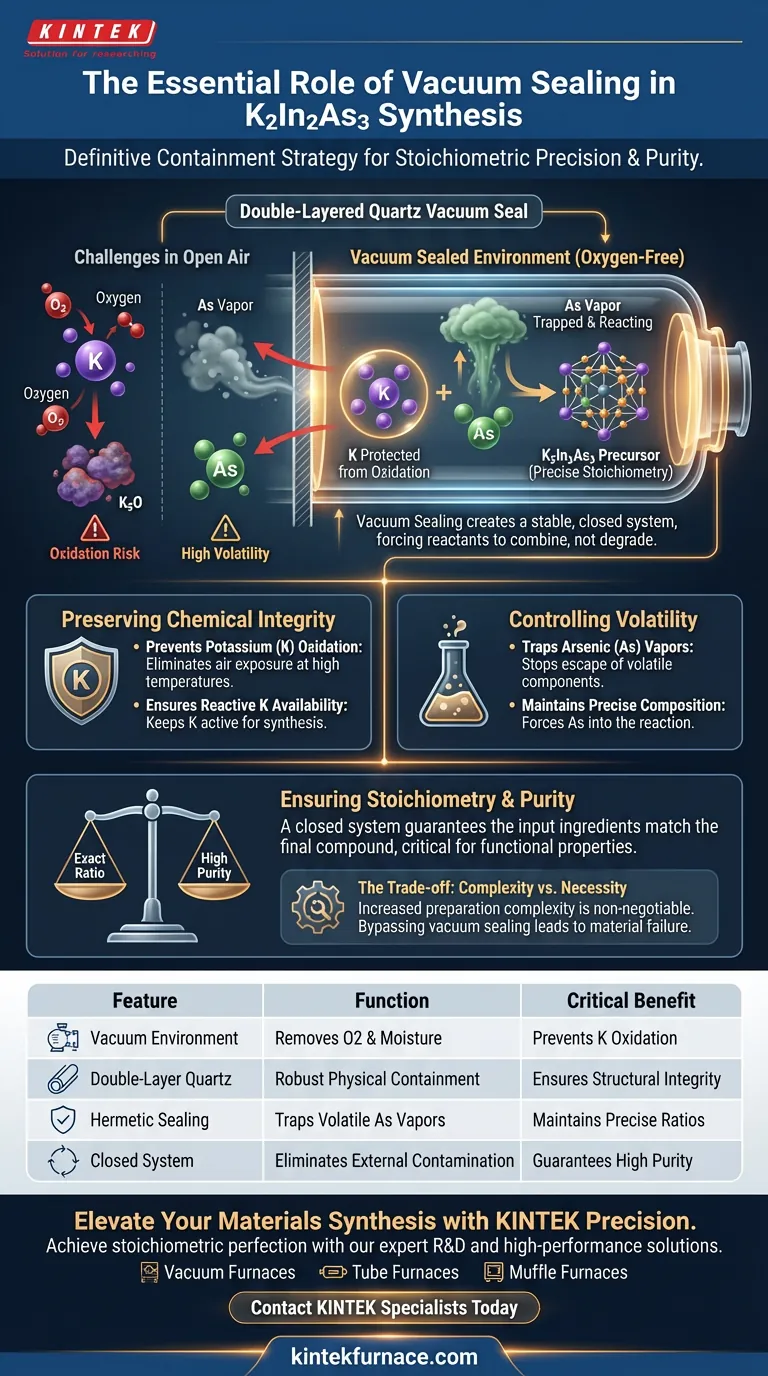

El sellado al vacío es la estrategia de contención definitiva requerida para sintetizar con éxito los precursores de K2In2As3. Al utilizar tubos de cuarzo de doble capa, esta técnica aísla la reacción de la atmósfera, previniendo eficazmente la oxidación del potasio reactivo y atrapando el arsénico volátil para garantizar una composición química precisa.

La síntesis de K2In2As3 equilibra alta reactividad con alta volatilidad. El sellado al vacío proporciona el entorno estable esencial que obliga a los reactivos a combinarse en lugar de degradarse, asegurando la precisión estequiométrica y la pureza del material.

Preservación de la Integridad Química

La Reactividad del Potasio

El potasio (K) es un metal alcalino activo con una alta afinidad por el oxígeno. A las altas temperaturas requeridas para las reacciones de estado sólido, el potasio reacciona agresivamente si se expone al aire. El sellado al vacío crea un entorno libre de oxígeno, protegiendo el potasio de la oxidación para que permanezca disponible para la reacción.

Control de la Volatilidad del Arsénico

Los componentes de arsénico (As) son muy propensos a la volatilización, lo que significa que se convierten fácilmente en vapor cuando se calientan. En un sistema abierto o mal sellado, el vapor de arsénico escaparía por completo de la zona de reacción. El sello de vacío atrapa estos vapores dentro del tubo, obligando al arsénico a participar en la síntesis en lugar de disiparse.

Garantía de Estequiometría y Pureza

Mantenimiento de la Proporción Precisa

Las propiedades funcionales de K2In2As3 dependen de una estricta proporción estequiométrica entre sus elementos. Cualquier pérdida de potasio (por oxidación) o arsénico (por evaporación) altera permanentemente este equilibrio químico. El entorno sellado actúa como un sistema cerrado, asegurando que los ingredientes que se introducen sean exactamente los que permanecen en el compuesto final.

La Ventaja del Cuarzo de Doble Capa

El proceso utiliza específicamente tubos de cuarzo de doble capa para albergar la reacción. Esta configuración ofrece una mayor estabilidad, reduciendo el riesgo de fallo del sello durante el sinterizado a alta temperatura. Proporciona una barrera física robusta que mantiene el vacío interno frente a factores ambientales externos.

Comprensión de las Compensaciones

Complejidad vs. Necesidad

La implementación de un sello de vacío de doble capa aumenta significativamente la complejidad de la preparación de la muestra en comparación con el sinterizado estándar. Requiere equipo especializado y manipulación precisa para garantizar que los tubos de cuarzo se sellen sin fugas. Sin embargo, este esfuerzo adicional es innegociable; intentar eludir el sellado al vacío invariablemente conducirá a un fallo del material debido a impurezas y falta de estequiometría.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de K2In2As3, concéntrese en estos puntos de control críticos:

- Si su enfoque principal es la Alta Pureza: Priorice el proceso de evacuación para eliminar todos los rastros de oxígeno, asegurando que el potasio activo permanezca sin oxidar.

- Si su enfoque principal es la Precisión Estequiométrica: Verifique la integridad del sello de cuarzo de doble capa para inhibir estrictamente la volatilización y el escape de los componentes de arsénico.

En última instancia, el sellado al vacío no es simplemente una precaución, sino el requisito fundamental para estabilizar la compleja química de K2In2As3.

Tabla Resumen:

| Característica | Función en la Síntesis de K2In2As3 | Beneficio Crítico |

|---|---|---|

| Entorno de Vacío | Elimina oxígeno y humedad | Previene la oxidación del potasio (K) reactivo |

| Doble Capa de Cuarzo | Proporciona una contención física robusta | Garantiza la integridad estructural durante el sinterizado |

| Sellado Hermético | Atrapa los vapores volátiles de arsénico (As) | Mantiene proporciones estequiométricas precisas |

| Sistema Cerrado | Elimina la contaminación externa | Garantiza alta pureza y calidad del material |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la perfección estequiométrica en compuestos complejos como K2In2As3 requiere un riguroso control térmico y de contención. En KINTEK, entendemos el delicado equilibrio de las reacciones a alta temperatura. Respaldados por I+D y fabricación expertos, ofrecemos hornos de Vacío, Tubo y Mufla de alto rendimiento, todos personalizables según sus necesidades de investigación únicas.

No permita que la oxidación o la volatilidad comprometan sus resultados. Asóciese con KINTEK para asegurar la pureza y precisión que su laboratorio exige. ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución ideal de alta temperatura para su próximo avance!

Guía Visual

Referencias

- Memristive InAs‐Based Semiconductors with Anisotropic Ion Transport. DOI: 10.1002/adma.202500056

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Cuál es la función de un horno de secado al vacío en la síntesis de CMS? Garantizar la integridad de precursores de alta pureza

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Cuál es la importancia del pre-equilibrio de las muestras en los estudios de silicatos? Maximizar la eficiencia experimental

- ¿Por qué se seleccionan DEZ y GEME para Ge:ZnO ALD? Desbloquee el dopaje atómico preciso y la estabilidad térmica

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Por qué se requiere limpieza química o mecánica después del recubrimiento por difusión a alta temperatura? Garantice precisión y calidad

- ¿Cómo influye la calcinación en horno en la morfología microscópica de los catalizadores de caolín? Mejora del área superficial y la porosidad