Un entorno de almacenamiento en vacío es fundamental para la formación y el mantenimiento exitosos de las películas de electrolitos poliméricos sólidos porque aísla estrictamente el material de la humedad atmosférica y los contaminantes. Este aislamiento es estrictamente necesario para prevenir la absorción de agua —especialmente en películas que contienen sales higroscópicas como el nitrato de litio (LiNO3)— lo que garantiza que la película conserve la integridad mecánica y la estabilidad química requeridas para pruebas de rendimiento precisas.

Los entornos de vacío actúan como un escudo obligatorio contra la interferencia ambiental, previniendo la degradación inducida por la humedad que de otro modo invalidaría los datos electroquímicos y comprometería la estructura física del polímero.

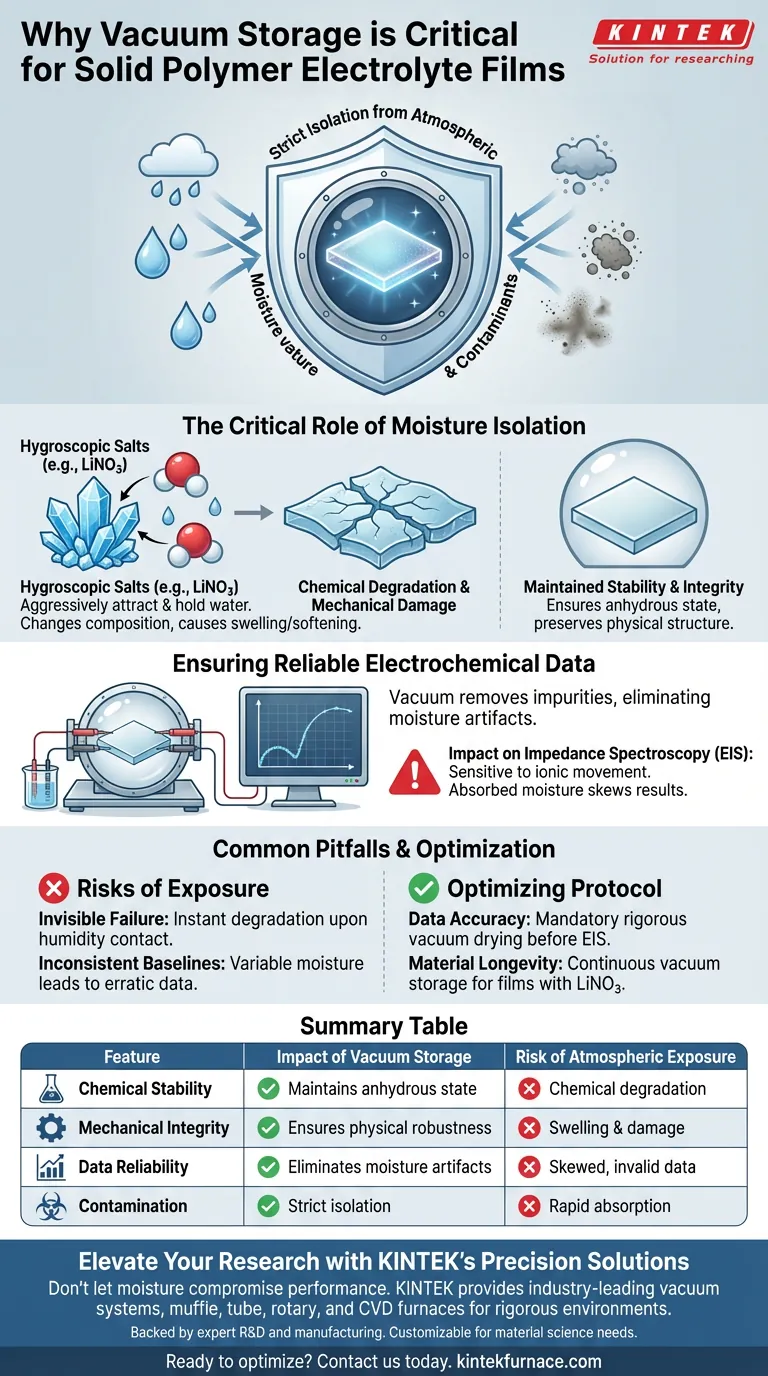

El papel crítico del aislamiento de la humedad

Gestión de componentes higroscópicos

Muchos electrolitos poliméricos sólidos incorporan sales, como el nitrato de litio (LiNO3), para mejorar la conductividad o la estabilidad. Estas sales son a menudo higroscópicas, lo que significa que atraen y retienen agresivamente moléculas de agua del aire circundante.

Prevención de la degradación química

Cuando estas sales absorben la humedad atmosférica, la composición química del electrolito cambia inmediatamente. Un entorno de vacío elimina eficazmente este riesgo, manteniendo la estabilidad química de la película al garantizar que los componentes permanezcan en su estado anhidro previsto.

Preservación de la integridad mecánica

La absorción de humedad no solo altera la química; cambia la estructura física. La absorción de agua puede causar hinchazón o ablandamiento, dañando la integridad mecánica de la película. El almacenamiento en vacío garantiza que la película permanezca físicamente robusta y dimensionalmente estable.

Garantizar datos fiables

El impacto en la espectroscopia de impedancia

Los investigadores confían en la espectroscopia de impedancia electroquímica (EIS) para caracterizar el rendimiento de estas películas. Este método de prueba es extremadamente sensible al movimiento iónico y a la resistencia.

Eliminación de variables experimentales

Si una película contiene humedad absorbida, las moléculas de agua participan en las reacciones electroquímicas, sesgando los resultados. El secado y almacenamiento en vacío eliminan estas impurezas, asegurando que los datos EIS reflejen las propiedades reales del polímero, no los contaminantes.

Errores comunes de la exposición ambiental

El riesgo de fallo "invisible"

Un error importante es asumir que la exposición breve al aire es inofensiva. Para los materiales higroscópicos, la degradación del rendimiento comienza casi instantáneamente al contacto con la humedad.

Inconsistencia en las líneas de base de la investigación

Sin protocolos estrictos de vacío, es imposible establecer una línea de base fiable para la experimentación. Los niveles variables de humedad conducen a datos erráticos, lo que dificulta distinguir entre una formulación de película fallida y una película arruinada por impurezas atmosféricas.

Optimización de su protocolo de almacenamiento

Para garantizar la validez de su investigación electroquímica, debe tratar el entorno de almacenamiento como una variable tan crítica como la propia formulación química.

- Si su enfoque principal es la precisión de los datos: el secado riguroso en vacío es obligatorio antes de cualquier prueba EIS para eliminar artefactos de humedad.

- Si su enfoque principal es la longevidad del material: almacene todas las películas que contengan LiNO3 en un entorno de vacío continuo para prevenir la degradación acumulativa con el tiempo.

Al controlar estrictamente la atmósfera alrededor de sus electrolitos poliméricos, transforma un proceso variable en una ciencia fiable y reproducible.

Tabla resumen:

| Característica | Impacto del almacenamiento en vacío | Riesgo de exposición atmosférica |

|---|---|---|

| Estabilidad química | Mantiene el estado anhidro para sales higroscópicas como LiNO3 | Degradación química y composición alterada |

| Integridad mecánica | Garantiza la robustez física y la estabilidad dimensional | Hinchazón, ablandamiento y daño a la estructura física |

| Fiabilidad de los datos | Elimina artefactos de humedad para pruebas EIS precisas | Resultados electroquímicos sesgados y datos no válidos |

| Contaminación | Aislamiento estricto de impurezas atmosféricas | Absorción rápida de humedad y contaminantes ambientales |

Mejore su investigación con las soluciones de precisión de KINTEK

No permita que la humedad atmosférica comprometa el rendimiento de su electrolito o la validez de su investigación. KINTEK proporciona equipos de laboratorio líderes en la industria diseñados para mantener los entornos rigurosos que sus materiales exigen.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, hornos mufla, de tubo, rotatorios y de CVD, todos personalizables para sus necesidades únicas de ciencia de materiales. Asegure que sus películas de polímero sólido conserven su integridad mecánica y estabilidad química con nuestras soluciones térmicas y de vacío de alto rendimiento.

¿Listo para optimizar el flujo de trabajo de su laboratorio? Contáctenos hoy para discutir cómo nuestros sistemas personalizables pueden respaldar sus objetivos de investigación específicos.

Guía Visual

Referencias

- Mohan Srinivas, R. F. Bhajantri. Strategy on enhancing ionic conductivity of biocompatible hydroxypropylmethylcellulose/polyethylene glycol polymer blend electrolyte with TiO2 nanofillers and LiNO3 ionic salt. DOI: 10.5599/jese.2351

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio en la fase de secado de los precursores del catalizador Co–Mg? Garantizar la uniformidad de los componentes

- ¿Por qué es necesario un horno de secado por explosión de laboratorio para preparar precursores de óxido de grafeno reducido? Asegurar la calidad del polvo

- ¿Por qué se utiliza vidrio triturado como agente de sellado durante la siliconización? Optimice la pureza de su reacción a alta temperatura

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Qué es un horno continuo? La solución de gran volumen para un procesamiento térmico eficiente

- ¿Por qué el control preciso de la temperatura es fundamental para el crecimiento de MnBi2Te4? Asegure el éxito en la cristalización por método de flujo

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Cuáles son las ventajas de los catalizadores heterogéneos en HTL? Mejora de la calidad del biocombustible y la eficiencia del proceso