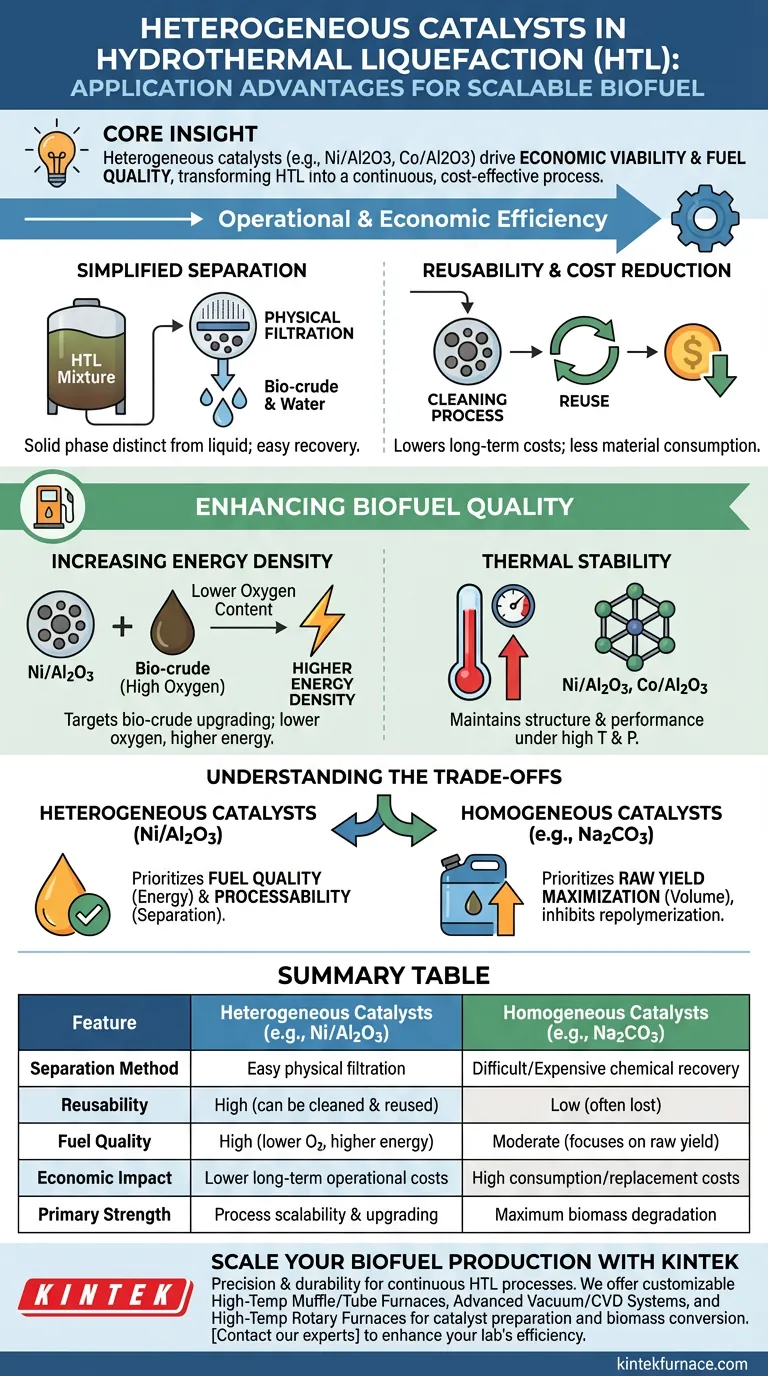

Las ventajas decisivas de aplicación de los catalizadores heterogéneos en la Licuefacción Hidrotermal (HTL) se centran en la escalabilidad del proceso y la mejora del producto. A diferencia de los catalizadores homogéneos que se disuelven en la mezcla, las opciones heterogéneas como Ni/Al2O3 o Co/Al2O3 permiten una separación sin problemas mediante filtración física, facilitando su reutilización y mejorando significativamente la densidad energética del biocombustible resultante.

Idea Clave: Si bien los catalizadores homogéneos son efectivos para la descomposición de la biomasa, los catalizadores heterogéneos son la opción superior para la viabilidad económica y la calidad del combustible. Transforman la HTL de un proceso por lotes de un solo uso a una operación potencialmente continua y rentable al permitir la recuperación del catalizador y producir un combustible con menor contenido de oxígeno y mayor energía.

Eficiencia Operacional y Económica

El beneficio más inmediato de usar catalizadores heterogéneos es la simplificación del procesamiento posterior. Esto aborda la "Necesidad Profunda" de hacer que la HTL sea comercialmente viable.

Separación Simplificada

En la HTL, el medio de reacción es una mezcla compleja de agua, bio-crudo y sólidos. Los catalizadores homogéneos se disuelven por completo, lo que dificulta y encarece su recuperación.

Por el contrario, los catalizadores heterogéneos existen como una fase sólida distinta del producto líquido. Esto permite su recuperación mediante filtración física estándar inmediatamente después de la reacción.

Reutilización y Reducción de Costos

Dado que estos catalizadores se pueden separar físicamente, se pueden reutilizar después de un simple proceso de limpieza.

Esta reutilización reduce drásticamente los costos operativos a largo plazo. No se consume ni se reemplaza constantemente el material catalizador con cada lote, como suele ocurrir con los agentes homogéneos disueltos.

Mejora de la Calidad del Biocombustible

Más allá de la mecánica del proceso, los catalizadores heterogéneos como el níquel o el cobalto soportados en alúmina (Ni/Al2O3 o Co/Al2O3) cambian fundamentalmente la composición química del combustible para mejor.

Aumento de la Densidad Energética

Estos catalizadores metálicos soportados poseen una alta actividad catalítica específicamente dirigida a la mejora del bio-crudo.

Son muy eficaces para reducir el contenido de oxígeno del biocombustible. Un menor contenido de oxígeno se traduce directamente en un aumento significativo de la densidad energética, haciendo que el producto final sea más comparable a los combustibles de petróleo convencionales.

Estabilidad Térmica

La HTL ocurre a altas temperaturas y presiones. Catalizadores como Ni/Al2O3 y Co/Al2O3 están diseñados para una alta estabilidad térmica.

Esto asegura que mantengan su integridad estructural y su rendimiento catalítico incluso bajo las duras condiciones requeridas para licuar la biomasa.

Comprensión de las Compensaciones

Para tomar una decisión de ingeniería informada, debe reconocer dónde los catalizadores heterogéneos pueden diferir de sus contrapartes homogéneas.

Rendimiento vs. Calidad

Los catalizadores homogéneos, como el carbonato de sodio (Na2CO3) o el hidróxido de potasio (KOH), destacan en la promoción de la degradación de polisacáridos como la celulosa.

Son particularmente efectivos para inhibir la repolimerización (la reformación de sólidos), lo que puede ayudar a maximizar el volumen bruto del rendimiento de bio-crudo.

Sin embargo, la elección de un catalizador heterogéneo prioriza la calidad (contenido energético) y la procesabilidad (separación) del aceite sobre la simple maximización de la masa bruta del rendimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el catalizador adecuado depende de equilibrar la necesidad de alta conversión de biomasa con la necesidad de un producto de combustible de alta calidad y rentable.

- Si su enfoque principal es la Viabilidad Comercial y la Calidad del Combustible: Priorice los catalizadores heterogéneos (Ni/Al2O3, Co/Al2O3) para permitir la reutilización del catalizador, reducir costos y producir combustible de alta energía y bajo en oxígeno.

- Si su enfoque principal es la Maximización del Rendimiento Bruto: Considere catalizadores homogéneos para descomponer eficazmente los polisacáridos e inhibir la repolimerización, maximizando el volumen total de bio-crudo producido.

Al aprovechar las propiedades físicas de los catalizadores heterogéneos, se asegura un camino hacia un proceso de producción de combustible más sostenible y económicamente escalable.

Tabla Resumen:

| Característica | Catalizadores Heterogéneos (ej. Ni/Al2O3) | Catalizadores Homogéneos (ej. Na2CO3) |

|---|---|---|

| Método de Separación | Fácil filtración física | Recuperación química difícil/costosa |

| Reutilización | Alta (se puede limpiar y reutilizar) | Baja (a menudo se pierde en el proceso) |

| Calidad del Combustible | Alta (menor oxígeno, mayor densidad energética) | Moderada (se enfoca en el rendimiento bruto) |

| Impacto Económico | Menores costos operativos a largo plazo | Altos costos de consumo/reemplazo |

| Fortaleza Principal | Escalabilidad del proceso y mejora | Máxima degradación de biomasa |

Escala su Producción de Biocombustibles con KINTEK

La transición de experimentos por lotes a procesos HTL continuos y comercialmente viables requiere precisión y durabilidad. En KINTEK, entendemos que el entorno de alta temperatura adecuado es fundamental para el rendimiento del catalizador y la conversión de biomasa.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de soluciones de laboratorio, que incluyen:

- Hornos Muffle y de Tubo Personalizables para la preparación de catalizadores.

- Sistemas Avanzados de Vacío y CVD para la síntesis de materiales especializados.

- Hornos Rotatorios de Alta Temperatura diseñados para un procesamiento térmico consistente.

Ya sea que esté probando la estabilidad de Ni/Al2O3 o mejorando el bio-crudo, KINTEK proporciona el equipo de alta temperatura personalizable que su investigación exige.

¿Listo para mejorar la eficiencia de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades de HTL y catálisis.

Guía Visual

Referencias

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué funciones realiza el amoníaco (NH3) más allá de actuar como fuente de nitrógeno? Desbloquee la ingeniería avanzada de superficies.

- ¿Por qué se debe monitorear la pérdida de temperatura durante el ciclo de refinación de aleaciones de aluminio? Consejos esenciales para el éxito del fundido

- ¿Cómo garantiza un horno de laboratorio de alta precisión el rendimiento de las placas catalíticas de perovskita de haluro a gran escala?

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Cómo se controlan los niveles de impurezas durante la síntesis de polvo de tantalio? Dominio de la reducción magnesiotérmica de alta pureza

- ¿Por qué las cerámicas Sm:YAG deben someterse a un recocido en aire? Restauración de la claridad óptica y reestructuración de defectos

- ¿Por qué se emplea la tecnología de agitación electromagnética durante el proceso de fusión de las aleaciones de titanio-cobre (Ti-Cu)?

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos