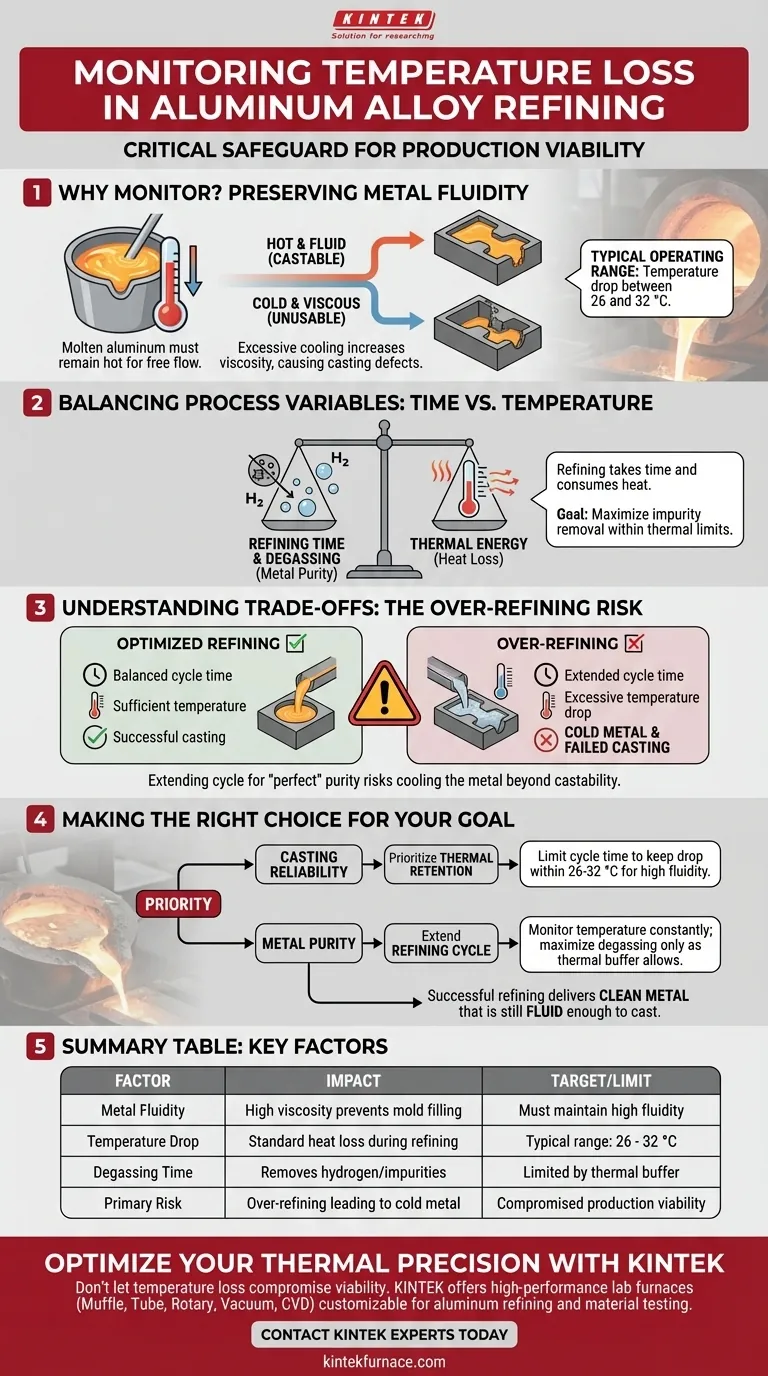

El monitoreo de la temperatura es la salvaguardia crítica para la viabilidad de la producción. En el ciclo de refinación de aleaciones de aluminio, el monitoreo de la pérdida de temperatura es obligatorio para garantizar que el metal fundido retenga suficiente fluidez para el proceso de fundición final. Si la temperatura desciende demasiado, el metal no puede llenar los moldes correctamente, lo que compromete toda la producción.

Si bien la refinación es necesaria para eliminar impurezas, el proceso consume inherentemente calor. Debe monitorear la caída de temperatura para garantizar un equilibrio entre una desgasificación completa y la retención de la energía térmica requerida para una fundición exitosa.

Preservación de la Fluidez del Metal

El Vínculo con la Capacidad de Fundición

La razón técnica principal para monitorear la pérdida de temperatura es la fluidez. El aluminio fundido debe permanecer lo suficientemente caliente para fluir libremente hacia los moldes durante la etapa de fundición.

La Consecuencia de la Pérdida de Calor

Si el ciclo de refinación permite que el metal se enfríe excesivamente, su viscosidad aumenta. Esta falta de fluidez impide que la aleación llene adecuadamente geometrías de moldes complejas, lo que lleva a fundiciones defectuosas.

Rangos de Operación Típicos

En las operaciones de refinación estándar, la caída de temperatura a menudo se encuentra entre 26 y 32 °C. Monitorear este rango específico ayuda a los operadores a predecir la condición final del baño fundido antes de que llegue a la estación de fundición.

Equilibrio de Variables del Proceso

La Ecuación Tiempo vs. Temperatura

La refinación lleva tiempo, y el tiempo equivale a pérdida de calor. A medida que extiende el ciclo de refinación para mejorar la pureza del metal, inevitablemente pierde energía térmica.

Gestión de los Requisitos de Desgasificación

El objetivo de la refinación suele ser una desgasificación completa para eliminar hidrógeno e impurezas. Sin embargo, este proceso no puede ser indefinido; está limitado por los límites térmicos del baño fundido.

Retención Estratégica

Los operadores deben mantener un equilibrio estricto entre lograr la calidad química necesaria (desgasificación) y la retención térmica. El ciclo debe finalizar mientras el metal aún esté lo suficientemente caliente para fundir, incluso si teóricamente fuera posible refinar un poco más.

Comprensión de las Compensaciones

El Riesgo de Sobre-Refinación

Extender el tiempo de refinación para lograr una pureza "perfecta" es un error común. Si el tiempo de refinación es demasiado largo, la pérdida de temperatura excederá el umbral seguro, lo que hará que el metal sea inutilizable para el proceso de fundición previsto.

Compromiso Operacional

A menudo, no se pueden maximizar ambas variables simultáneamente. Debe aceptar una caída de temperatura calculada para lograr la calidad necesaria, pero debe limitar estrictamente esa caída para proteger la capacidad de producción posterior.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su ciclo de refinación, debe sopesar la prioridad de la limpieza del metal frente a las restricciones físicas de su equipo de fundición.

- Si su enfoque principal es la Fiabilidad de la Fundición: Priorice la retención térmica limitando el tiempo del ciclo para mantener la caída de temperatura dentro del rango de 26-32 °C, asegurando una alta fluidez.

- Si su enfoque principal es la Pureza del Metal: Extienda el ciclo de refinación para una desgasificación máxima solo hasta donde lo permita su reserva térmica, monitoreando constantemente la temperatura para evitar problemas de congelación.

La refinación exitosa del aluminio no se trata solo de limpiar el metal; se trata de entregar metal limpio que aún sea lo suficientemente fluido para fundir.

Tabla Resumen:

| Factor | Impacto en la Refinación de Aluminio | Objetivo/Límite |

|---|---|---|

| Fluidez del Metal | Alta viscosidad impide el llenado del molde | Debe mantener alta fluidez |

| Caída de Temperatura | Pérdida de calor estándar durante la refinación | Rango típico: 26 - 32 °C |

| Tiempo de Desgasificación | Elimina hidrógeno/impurezas | Limitado por la reserva térmica |

| Riesgo Principal | Sobre-refinación que conduce a metal frío | Viabilidad de producción comprometida |

Optimice su Precisión Térmica con KINTEK

No permita que la pérdida de temperatura comprometa la viabilidad de su producción. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de hornos de laboratorio de alto rendimiento, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de refinación de aluminio y pruebas de materiales.

Nuestras avanzadas soluciones de calentamiento garantizan que mantenga el equilibrio perfecto entre la pureza del metal y la retención térmica. Contacte hoy mismo a los expertos de KINTEK para descubrir cómo nuestros sistemas de alta temperatura pueden mejorar la eficiencia de su laboratorio y garantizar la fiabilidad de la fundición.

Guía Visual

Referencias

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Cuál es la función principal de un horno eléctrico en la fusión de PBG? Guía experta sobre homogeneidad térmica

- ¿Cuál es el propósito de utilizar entornos anaeróbicos controlados para la carbonización de turba? Desbloquear combustible industrial de alta energía

- ¿Por qué es necesario un reactor con control de presión para la síntesis de nanopartículas de Ru? Lograr una morfología de precisión

- ¿Por qué se requiere un sistema de calentamiento con control de temperatura para disparar electrodos de plata? Asegure contactos óhmicos de precisión

- ¿Cuál es el papel de un horno industrial en la etapa de secado del biocarbón de Rosa roxburghii? Desbloquea la integridad estructural

- ¿Cómo influye un dispositivo de calentamiento a temperatura constante en el rendimiento de la batería? Mejora la precisión de la investigación de dendritas de litio