El propósito principal de utilizar un entorno anaeróbico controlado es facilitar el proceso de pirólisis de la turba. Al calentar la turba en espacios sellados y privados de oxígeno, el proceso expulsa la materia volátil para crear un combustible concentrado y de alta energía conocido como carbón de turba.

Conclusión Clave Al restringir el oxígeno durante el calentamiento, la turba cruda se transforma en carbón de turba (o "carbón de herrería"). Esta transformación aumenta significativamente el poder calorífico del combustible, convirtiéndolo en una alternativa viable al carbón vegetal para aplicaciones industriales exigentes como la fundición de hierro.

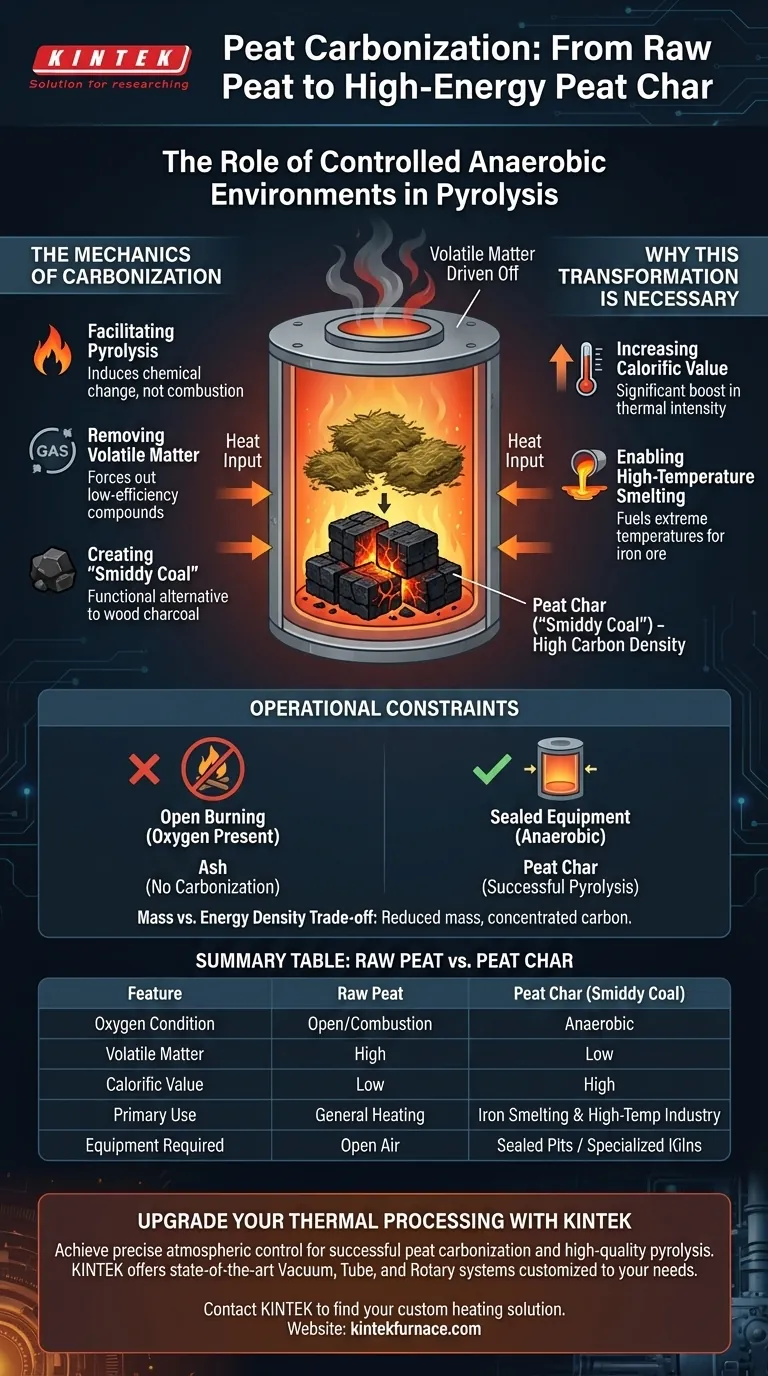

La Mecánica de la Carbonización

Facilitando la Pirólisis

Para convertir la turba en un combustible de mayor calidad, se debe inducir la pirólisis en lugar de la simple combustión.

Esto requiere un entorno anaeróbico controlado (sin oxígeno). Esto se logra típicamente utilizando equipos sellados basados en pozos que aíslan la turba del aire circundante mientras la someten a calor.

Eliminación de Materia Volátil

La turba cruda contiene un alto porcentaje de componentes volátiles que limitan su eficiencia de combustión.

El proceso de calentamiento anaeróbico expulsa estos compuestos volátiles del material. Lo que queda es un residuo denso en carbono que se comporta de manera diferente al material de partida crudo.

Creación de "Carbón de Herrería"

El producto final de esta carbonización es el carbón de turba, también conocido históricamente como carbón de herrería.

Este material actúa como una alternativa funcional directa al carbón vegetal, diseñado específicamente para necesidades de alto rendimiento.

¿Por Qué es Necesaria Esta Transformación?

Aumento del Poder Calorífico

El resultado más crítico de la carbonización es un aumento drástico del poder calorífico.

La turba cruda no posee naturalmente la densidad energética requerida para el calor industrial intenso. El carbón de turba, al haber perdido sus impurezas volátiles, arde con una intensidad térmica significativamente mayor.

Habilitación de la Fundición a Alta Temperatura

El objetivo específico de producir carbón de turba es alimentar los procesos de fundición de hierro.

La fundición requiere temperaturas sostenidas y extremas que la turba cruda no puede generar. El proceso anaeróbico controlado mejora la turba a un combustible capaz de fundir el mineral de hierro de manera efectiva.

Comprensión de las Restricciones Operativas

La Necesidad de Equipos Sellados

No se puede lograr la producción de carbón de herrería mediante la quema al aire libre.

Si hay oxígeno presente, la turba simplemente se quemará hasta convertirse en ceniza. El uso de pozos sellados no es opcional; es el requisito fundamental para mantener las condiciones anaeróbicas necesarias para la transformación química.

Densidad de Masa vs. Energía

El proceso implica un compromiso entre volumen e intensidad.

Al expulsar la materia volátil, se reduce la masa total del material. Sin embargo, esta pérdida es necesaria para concentrar el contenido de carbono requerido para aplicaciones de alta temperatura.

Tomar la Decisión Correcta para Su Objetivo

Para determinar si este proceso se alinea con sus requisitos, considere su aplicación final:

- Si su enfoque principal es la fundición de hierro: Debe utilizar carbón de turba (carbón de herrería), ya que la turba cruda carece del poder calorífico necesario para alcanzar las temperaturas de fusión.

- Si su enfoque principal es la configuración del proceso: Debe invertir en equipos sellados basados en pozos para garantizar un entorno estrictamente anaeróbico para una pirólisis exitosa.

Dominar el entorno anaeróbico es la clave para desbloquear el potencial industrial de la turba.

Tabla Resumen:

| Característica | Turba Cruda | Carbón de Turba (Carbón de Herrería) |

|---|---|---|

| Condición de Oxígeno | Abierto/Combustión | Anaeróbico (Sin Oxígeno) |

| Materia Volátil | Alta | Baja (Expulsada) |

| Poder Calorífico | Bajo | Alto |

| Uso Principal | Calefacción General | Fundición de Hierro e Industria de Alta Temperatura |

| Equipo Requerido | Aire Libre | Pozos Sellados / Hornos Especializados |

Mejore Su Procesamiento Térmico con KINTEK

Para lograr una carbonización exitosa de la turba y una pirólisis de alta calidad, el control preciso de la atmósfera es innegociable. KINTEK ofrece sistemas de Vacío, Tubo y Rotatorios de última generación diseñados para mantener los entornos estrictamente anaeróbicos necesarios para producir carbón de turba de alta calidad.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio y alta temperatura industriales son totalmente personalizables para sus necesidades únicas de investigación o producción. Asegure el mayor poder calorífico para sus materiales hoy mismo.

Contacte a KINTEK para encontrar su solución de calentamiento personalizada

Guía Visual

Referencias

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué se selecciona la cordierita como soporte de panal para los catalizadores de descomposición de HAN? Perspectivas de diseño esenciales

- ¿Qué papel juega el helio en la síntesis de nanopartículas? Precisión desbloqueada a través de la condensación de gas inerte

- ¿Cuál es la función de un reactor de alta presión en la carbonización hidrotermal? Domina la eficiencia de conversión de biomasa

- ¿Cómo mejora la combustión enriquecida con oxígeno (OEC) la eficiencia térmica del horno? Aumente el ahorro de energía y la recuperación de calor

- ¿Qué papel juega un horno de sinterización rápida tipo banda en la formación de contactos metálicos? Optimice la eficiencia de las células solares

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Por qué se requiere un sistema de calentamiento de sustrato de alta precisión para películas delgadas de BST? Logre el éxito en el crecimiento de cristales

- ¿Cuál es la función de un molino de bolas planetario de alta energía en las cerámicas de Al2O3/TiC? Logre precisión submicrónica hoy