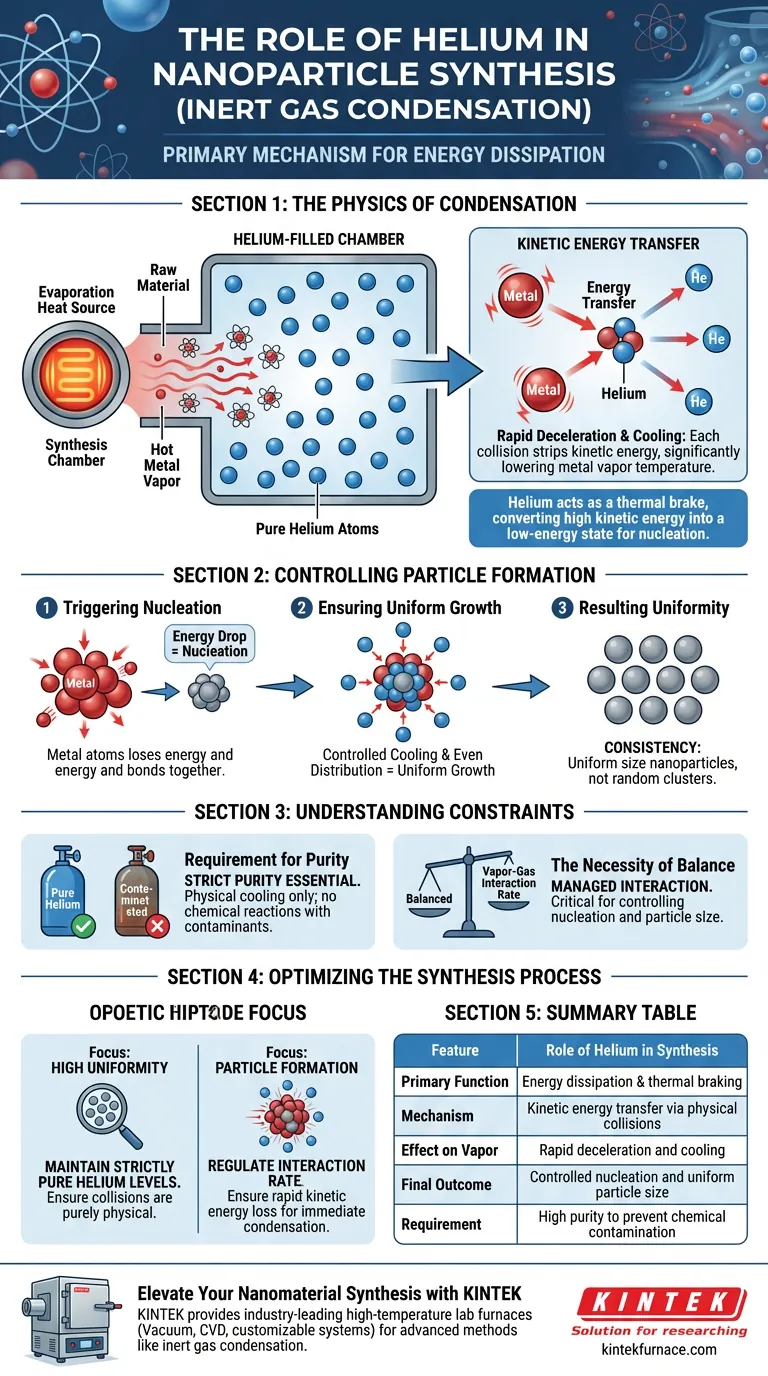

El helio sirve como el principal mecanismo de disipación de energía en el método de condensación de gas inerte. Cuando las materias primas se evaporan en fase gaseosa, entran en una cámara llena de helio puro, donde el gas actúa como un refrigerante directo. A través de colisiones físicas con el vapor de metal caliente, los átomos de helio eliminan la energía cinética, lo que provoca la rápida desaceleración y condensación necesarias para formar nanopartículas sólidas.

La atmósfera de helio actúa como un freno térmico, convirtiendo la alta energía cinética del vapor de metal en el estado de baja energía requerido para la nucleación. Este enfriamiento controlado es el factor determinante en la producción de nanopartículas de tamaño uniforme.

La Física de la Condensación

Transferencia de Energía Cinética

La síntesis comienza con una fuente de calor de evaporación que convierte las materias primas en un vapor de alta energía. Al entrar en la cámara llena de helio, estos átomos de metal poseen una energía cinética significativa.

El Papel de la Colisión

El enfriamiento se produce a través de la interacción física directa. Los átomos de vapor de metal colisionan con los átomos de helio más fríos que llenan la cámara.

Desaceleración Rápida

Cada colisión transfiere energía del vapor de metal al helio. Esto resulta en una pérdida drástica e inmediata de energía cinética para los átomos de metal, lo que efectivamente reduce su temperatura.

Controlando la Formación de Partículas

Desencadenando la Nucleación

A medida que los átomos de metal pierden energía, ya no pueden mantener un estado gaseoso. Esta caída de energía obliga a los átomos a unirse, desencadenando la nucleación donde los átomos se agrupan para formar sólidos.

Asegurando un Crecimiento Uniforme

Debido a que el entorno de helio rodea el vapor, el proceso de enfriamiento se distribuye de manera uniforme. Este mecanismo permite el crecimiento controlado de los núcleos.

Uniformidad Resultante

El resultado final de esta interacción de enfriamiento específica es la consistencia. El proceso produce nanopartículas de tamaño uniforme, en lugar de una mezcla de aglomerados aleatorios.

Comprendiendo las Restricciones

Requisito de Pureza

La referencia especifica el uso de helio puro. Dado que el objetivo es la condensación física en lugar de la reacción química, los contaminantes en el gas podrían alterar la composición del producto final.

La Necesidad de Equilibrio

El proceso se basa en una tasa de interacción específica entre el vapor y el gas. Si la transferencia de energía no se gestiona correctamente a través del medio de helio, se pierde el control sobre la nucleación y el tamaño de las partículas.

Optimizando el Proceso de Síntesis

Para utilizar eficazmente la condensación de gas inerte, debe considerar el helio no solo como un gas de relleno, sino como un componente térmico activo.

- Si su enfoque principal es la alta uniformidad: Mantenga niveles de helio estrictamente puros para garantizar que las colisiones resulten solo en enfriamiento físico, no en alteración química.

- Si su enfoque principal es la formación de partículas: Regule la interacción entre el vapor y el helio para garantizar que la pérdida de energía cinética sea lo suficientemente rápida como para desencadenar una condensación inmediata.

Dominar el entorno de helio es la clave para transformar el vapor volátil en nanostructuras precisas.

Tabla Resumen:

| Característica | Papel del Helio en la Síntesis |

|---|---|

| Función Principal | Disipación de energía y frenado térmico |

| Mecanismo | Transferencia de energía cinética a través de colisiones físicas |

| Efecto sobre el Vapor | Desaceleración y enfriamiento rápidos |

| Resultado Final | Nucleación controlada y tamaño de partícula uniforme |

| Requisito | Alta pureza para prevenir la contaminación química |

Mejore su Síntesis de Nanomateriales con KINTEK

La producción precisa de nanopartículas requiere entornos perfectamente controlados. KINTEK proporciona hornos de laboratorio de alta temperatura líderes en la industria, que incluyen sistemas de vacío, CVD y personalizables, diseñados para facilitar métodos avanzados como la condensación de gas inerte.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas garantizan la estabilidad térmica y la pureza de gas que exige su investigación. Ya sea que necesite un horno de mufla estándar o un sistema rotatorio especializado, KINTEK ofrece las herramientas para transformar vapores volátiles en nanostructuras precisas.

¡Contacte a nuestros especialistas hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización por plasma SPS

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿En qué se diferencian un evaporador rotatorio y un horno de secado a temperatura constante? Optimización de la preparación de muestras húmicas

- ¿Cómo influye el rango de 1600 °C en la microestructura de la biomasa? Transformación del carbono en grafito de alto rendimiento

- ¿Qué es la técnica de horno de grafito? Una guía para el análisis de metales ultratraza

- ¿Cuál es la importancia de utilizar un horno de secado al vacío para los electrodos de batería de MoS2/rGO? Maximizar el rendimiento de la batería

- ¿Cuál es la temperatura de cocción para la sinterización? Una guía de rangos específicos de materiales

- Pirólisis Flash vs. TGA: ¿Cuál es mejor para evaluar el RDF como agente reductor en un alto horno?

- ¿Por qué se requiere un dispositivo de calentamiento al evaluar las HEA? Desbloqueo del rendimiento de materiales a alta temperatura

- ¿Cuáles son las ventajas de usar un aplicador de microondas multimodo para el recubrimiento de aleaciones? Calentamiento interno rápido y volumétrico