Para evaluar con precisión las aleaciones de alta entropía (HEA), se requiere un dispositivo de calentamiento para simular los entornos de servicio extremos para los que están diseñados estos materiales. Al integrar un sistema de calentamiento controlado por un pirómetro óptico, los investigadores pueden realizar pruebas de indentación in situ a temperaturas de hasta 800 °C. Esta capacidad es fundamental porque es el único método para verificar las ventajas de retención de dureza de las HEA en comparación con las aleaciones tradicionales en condiciones de funcionamiento reales.

Las pruebas estándar a temperatura ambiente no logran capturar la ventaja definitoria de las aleaciones de alta entropía: su estabilidad al calor extremo. La integración de un dispositivo de calentamiento permite la verificación in situ de la retención de dureza a temperaturas de servicio, validando el rendimiento del material donde más importa.

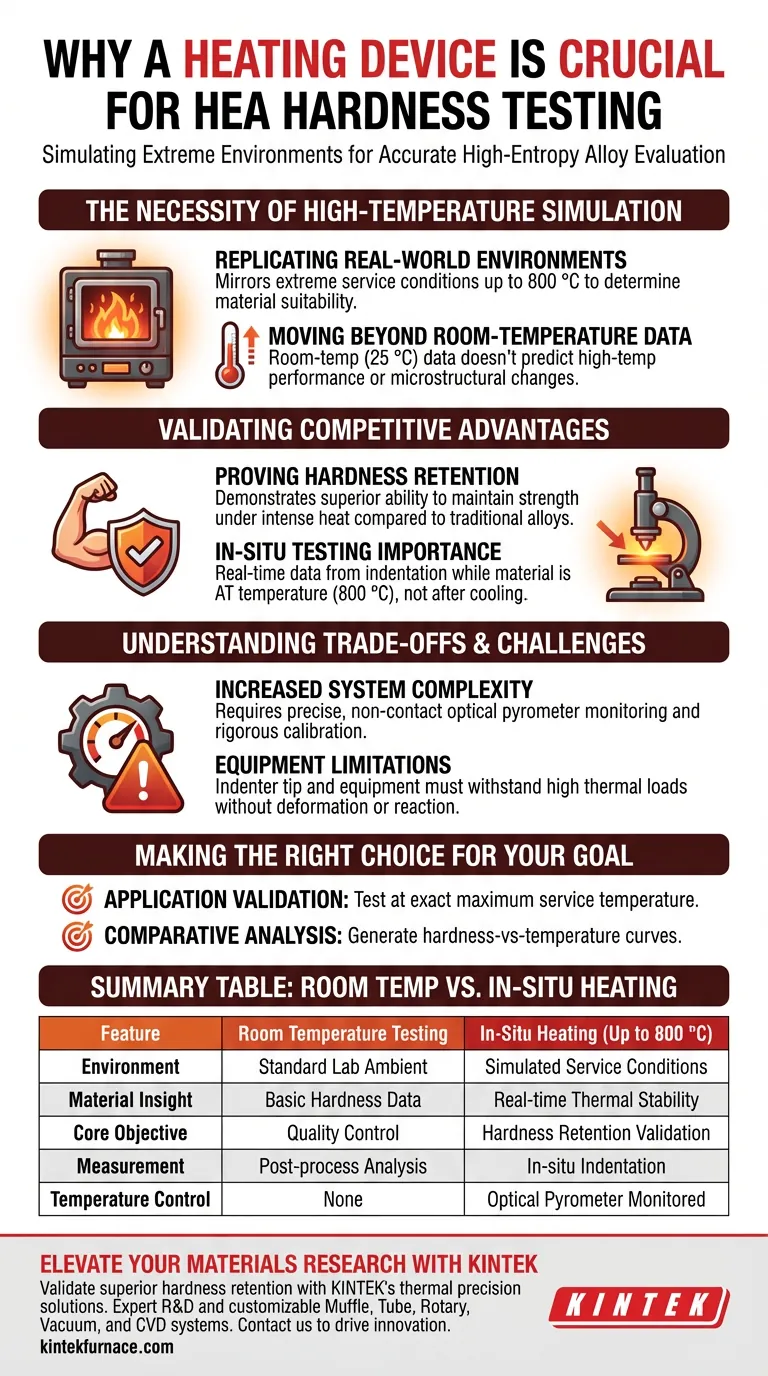

La necesidad de simulación a alta temperatura

Replicación de entornos del mundo real

Las aleaciones de alta entropía se diseñan frecuentemente para su uso en entornos extremos donde fallan los materiales estándar.

Para determinar si una HEA es adecuada para una aplicación específica, las condiciones de prueba deben reflejar las condiciones de servicio.

El dispositivo de calentamiento permite que el durómetro macro eleve la temperatura de la muestra hasta 800 °C, simulando eficazmente el estrés térmico que el material enfrentará en el campo.

Más allá de los datos a temperatura ambiente

Las propiedades mecánicas medidas a temperatura ambiente (aprox. 25 °C) son malos predictores del rendimiento a temperaturas elevadas.

La mayoría de los materiales experimentan cambios significativos en la microestructura y la resistencia mecánica cuando se calientan.

Confiar únicamente en las pruebas ambientales pasaría por alto puntos de falla críticos o degradación que solo ocurren bajo cargas térmicas elevadas.

Validación de ventajas competitivas

Demostración de la retención de dureza

La razón principal para desarrollar HEA es a menudo su rendimiento superior en comparación con las aleaciones tradicionales.

Específicamente, las HEA se destacan por la retención de dureza, la capacidad de mantener su resistencia incluso cuando se someten a calor intenso.

Se requiere un dispositivo de calentamiento para probar empíricamente esta ventaja; sin él, no se puede demostrar que la HEA supera a sus contrapartes tradicionales en condiciones de alta temperatura.

La importancia de las pruebas in situ

La configuración descrita no simplemente calienta el material y luego lo prueba después de que se enfría.

Realiza indentación in situ, lo que significa que la fuerza mecánica se aplica mientras el material se encuentra a 800 °C.

Esto proporciona datos en tiempo real sobre cómo la aleación responde al estrés físico mientras está simultáneamente bajo estrés térmico.

Comprensión de las compensaciones

Mayor complejidad del sistema

La integración de una etapa de calentamiento convierte una prueba de dureza estándar en un experimento complejo.

El uso de un pirómetro óptico indica la necesidad de un monitoreo de temperatura preciso y sin contacto para garantizar la exactitud.

Cualquier fluctuación en el control de la temperatura puede sesgar los datos de dureza, lo que requiere una calibración rigurosa.

Limitaciones del equipo

Las pruebas a 800 °C someten a estrés al propio equipo de prueba, no solo a la muestra.

La punta del indentador debe ser capaz de soportar estas temperaturas sin deformarse o reaccionar químicamente con la aleación caliente.

Los operadores deben asegurarse de que el durómetro macro esté específicamente clasificado para las cargas térmicas generadas por el dispositivo de calentamiento.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de sus pruebas de materiales, alinee su método de evaluación con sus objetivos finales:

- Si su enfoque principal es la validación de aplicaciones: Utilice el dispositivo de calentamiento para probar a la temperatura máxima exacta (hasta 800 °C) que su componente enfrentará en servicio.

- Si su enfoque principal es el análisis comparativo: Utilice el calentamiento in situ para generar una curva de dureza frente a temperatura, demostrando claramente dónde fallan las aleaciones tradicionales y dónde tienen éxito las HEA.

Al probar en el entorno en el que vive el material, pasa del potencial teórico al rendimiento probado.

Tabla resumen:

| Característica | Pruebas a temperatura ambiente | Calentamiento in situ (hasta 800 °C) |

|---|---|---|

| Entorno | Ambiente estándar de laboratorio | Condiciones de servicio simuladas |

| Perspectiva del material | Datos básicos de dureza | Estabilidad térmica en tiempo real |

| Objetivo principal | Control de calidad | Validación de retención de dureza |

| Medición | Análisis post-proceso | Indentación in situ |

| Control de temperatura | Ninguno | Monitoreado por pirómetro óptico |

Eleve su investigación de materiales con KINTEK

Para validar verdaderamente la retención de dureza superior de las aleaciones de alta entropía, necesita una precisión térmica que refleje los entornos de servicio del mundo real. KINTEK proporciona soluciones de calentamiento de vanguardia necesarias para pruebas de materiales avanzadas. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorio, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para probar el rendimiento de su material bajo calor extremo? Contáctenos hoy para discutir sus necesidades de hornos personalizados y ver cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno con ventilación de aire para la modificación de superficies GFPP? Lograr la máxima reflectancia solar

- ¿Por qué se requiere un control de temperatura por etapas en los hornos de secado al aire industriales para nanofibras de carbono? Perspectivas clave de seguridad

- ¿Por qué se utiliza un horno de secado a temperatura constante para el carbón activado? Garantizar la integridad de los poros y la eficiencia de adsorción

- ¿Cuál es la importancia de utilizar un horno eléctrico de laboratorio para el temple y revenido del acero de casco? Lograr un control preciso de la microestructura

- ¿Cómo tratan los hornos de temple y revenido a alta temperatura el acero inoxidable AISI 304? Mejora la tenacidad del núcleo

- ¿Cuáles son algunos tipos comunes de hornos de solera? Encuentre su solución perfecta de tratamiento térmico

- ¿Cómo influye un entorno de vacío en la precisión de las mediciones del rendimiento termoeléctrico de TaAs2? Asegure la precisión en su investigación.

- ¿Cómo logra un horno de refinación la separación de impurezas? Dominando la producción de fósforo blanco de alta pureza