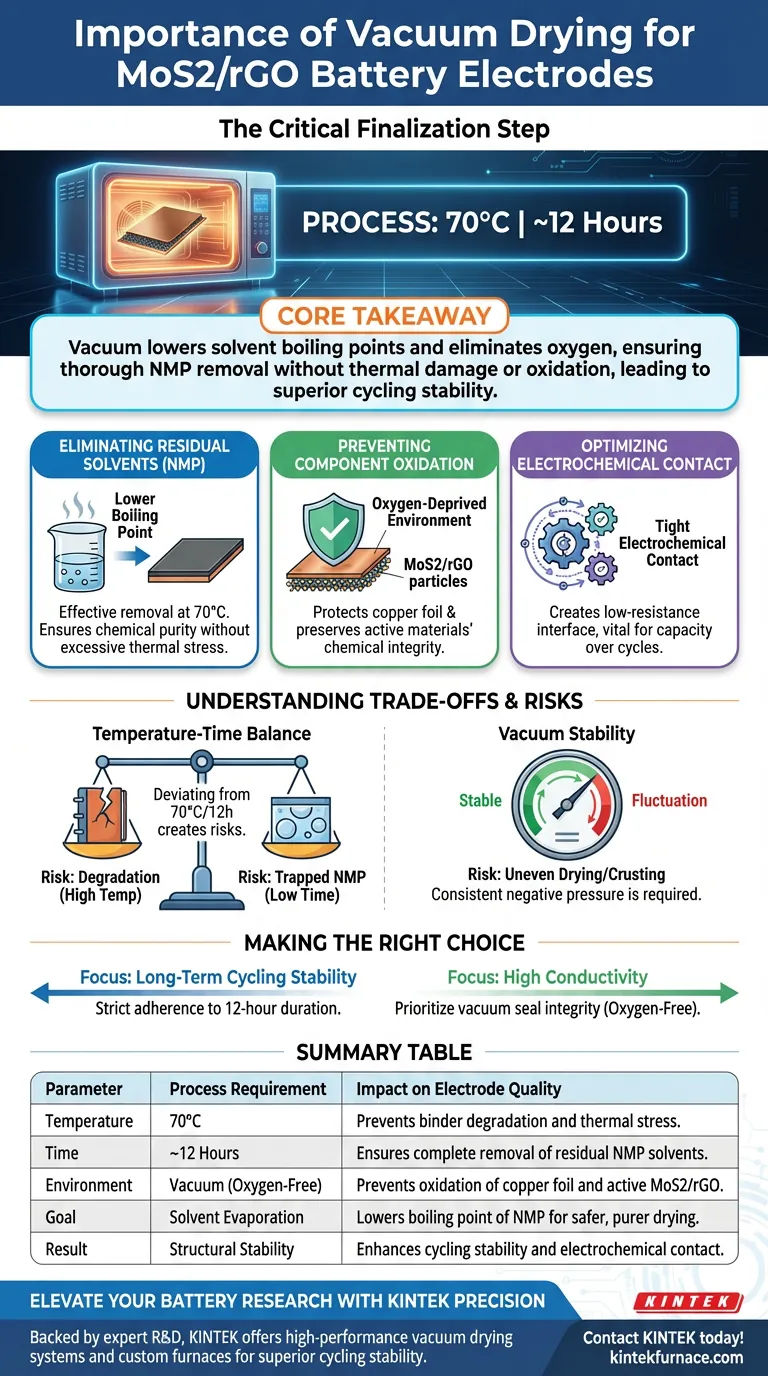

El horno de secado al vacío actúa como el paso final crítico en la fabricación de electrodos de batería de disulfuro de molibdeno/óxido de grafeno reducido (MoS2/rGO). Específicamente, implica tratar el papel de cobre recubierto a 70°C durante aproximadamente 12 horas para garantizar la eliminación completa de los disolventes residuales, principalmente N-metil-2-pirrolidona (NMP), de la mezcla de suspensión. Este proceso es esencial para estabilizar la estructura física del electrodo antes del ensamblaje de la batería.

Conclusión principal Mientras que el calor estándar elimina la humedad, un horno de secado al vacío es indispensable porque reduce el punto de ebullición de los disolventes y elimina el oxígeno. Esto asegura la eliminación completa de NMP sin dañar térmicamente el aglutinante ni oxidar los sensibles materiales MoS2/rGO y los colectores de cobre, lo que resulta directamente en una estabilidad de ciclo superior.

Las funciones críticas del secado al vacío

La preparación de los electrodos de MoS2/rGO no se trata simplemente de "secar" en el sentido tradicional; se trata de preservación química y unión estructural.

Eliminación de disolventes residuales (NMP)

La suspensión utilizada para recubrir los electrodos de la batería suele contener N-metil-2-pirrolidona (NMP), un disolvente con un alto punto de ebullición.

A presión atmosférica normal, la eliminación de NMP requiere altas temperaturas que podrían dañar otros componentes. El entorno de vacío reduce significativamente el punto de ebullición de la NMP. Esto permite que el horno vaporice y elimine eficazmente el disolvente a una temperatura moderada de 70°C, asegurando que el electrodo sea químicamente puro sin someterlo a un estrés térmico excesivo.

Prevención de la oxidación de componentes

Tanto el colector de corriente de papel de cobre como los materiales activos (MoS2/rGO) son sensibles a la oxidación.

El secado en un horno estándar expone estos materiales a aire caliente, lo que puede provocar la formación de capas de óxido aislantes. El horno de vacío opera en un entorno desprovisto de oxígeno, protegiendo el papel de cobre de la corrosión y preservando la integridad química de los componentes activos de azufre y carbono.

Optimización del contacto electroquímico

El rendimiento de una batería depende de la ruta que siguen los electrones a través del material.

Al eliminar los disolventes residuales y prevenir la oxidación, el proceso de vacío asegura un contacto electroquímico estrecho. Permite que los materiales activos, los aditivos conductores y los aglutinantes se fusionen eficazmente con el colector de corriente. Esto crea una interfaz de baja resistencia, que es vital para mantener la capacidad durante cientos de ciclos de carga-descarga.

Comprensión de las compensaciones y los riesgos

Si bien el secado al vacío es el método superior para la preparación de electrodos, introduce variables de proceso específicas que deben gestionarse.

El equilibrio temperatura-tiempo

El protocolo especifica una temperatura de 70°C durante 12 horas. Desviarse de este equilibrio crea riesgos.

Aumentar la temperatura para acelerar el proceso puede degradar los aglutinantes poliméricos o recocer el papel de cobre, haciéndolo quebradizo. Por el contrario, reducir el tiempo puede dejar NMP residual atrapada en lo profundo de la estructura porosa. La NMP residual puede reaccionar con el electrolito más tarde, lo que lleva a reacciones secundarias peligrosas y fallos de la batería.

Estabilidad del vacío

El proceso depende de una presión negativa constante.

Las fluctuaciones en la presión del vacío pueden provocar un secado desigual o la formación de una "costra", donde la superficie se seca más rápido que el interior, atrapando disolventes en el interior. Se requiere una presión constante para extraer los disolventes de los poros más profundos del recubrimiento del electrodo.

Tomando la decisión correcta para su objetivo

El paso de secado al vacío no es un período de espera pasivo; es una medida de control activa para la calidad de la batería.

- Si su enfoque principal es la Estabilidad de Ciclo a Largo Plazo: Adhiérase estrictamente a la duración de 12 horas para garantizar que no queden disolventes residuales para reaccionar con el electrolito.

- Si su enfoque principal es la Alta Conductividad: Priorice la integridad del sello de vacío para garantizar un entorno completamente libre de oxígeno, evitando la formación de óxidos aislantes en el colector de cobre.

Al controlar con precisión la atmósfera y la temperatura, transforma una suspensión húmeda en un componente electroquímico de alto rendimiento.

Tabla resumen:

| Parámetro | Requisito del proceso | Impacto en la calidad del electrodo |

|---|---|---|

| Temperatura | 70°C | Previene la degradación del aglutinante y el estrés térmico. |

| Tiempo | ~12 Horas | Asegura la eliminación completa de los disolventes NMP residuales. |

| Entorno | Vacío (sin oxígeno) | Previene la oxidación del papel de cobre y del MoS2/rGO activo. |

| Objetivo | Evaporación de disolventes | Reduce el punto de ebullición de la NMP para un secado más seguro y puro. |

| Resultado | Estabilidad estructural | Mejora la estabilidad de ciclo y el contacto electroquímico. |

Mejore su investigación de baterías con la precisión de KINTEK

No permita que los disolventes residuales o la oxidación comprometan sus avances electroquímicos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de secado al vacío de alto rendimiento, hornos Muffle, de tubo, rotatorios y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la fabricación de electrodos de baterías. Ya sea que esté procesando MoS2/rGO o nanomateriales avanzados, nuestros equipos garantizan el control térmico preciso y la integridad atmosférica que necesita para una estabilidad de ciclo superior.

¿Listo para optimizar el protocolo de secado de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los requisitos para los hornos en la síntesis de MOF? Lograr una estabilidad térmica de precisión para alta cristalinidad

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio? Preservación de la integridad del carbono poroso

- ¿Por qué se prefiere la destilación al vacío para la eliminación de etanol en el biodiesel? Proteja la calidad del combustible con procesamiento a baja temperatura

- ¿Qué funciones realiza la glucosa en la síntesis de tamices de iones de litio? Mejora la reducción carbotérmica para la pureza de LiMnO2

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa

- ¿Cómo cambia la aplicabilidad de los materiales con los avances en la tecnología de craqueo? Descubra Nuevas Posibilidades de Procesamiento de Materiales

- ¿Cuáles son las ventajas del proceso de PVT en comparación con los métodos de solución para cristales orgánicos? Mejora la pureza y la uniformidad