La destilación al vacío es el método superior para la eliminación de etanol porque altera fundamentalmente las condiciones físicas del proceso de separación. Al utilizar una bomba de membrana de vacío para reducir la presión, se reduce significativamente el punto de ebullición del etanol, lo que permite que la destilación ocurra a temperaturas mucho más bajas, específicamente por debajo de los 60 grados Celsius. Esto protege el biodiesel del entorno de alta temperatura que caracteriza la destilación atmosférica.

La ventaja principal de la destilación al vacío es la preservación de la estructura química de su biodiesel. Al eliminar el etanol a temperaturas reducidas, se previene la degradación térmica y la gelificación de los ésteres etílicos de ácidos grasos, asegurando un producto final estable y de alta calidad.

La Termodinámica de la Eliminación de Etanol

Reducción del Punto de Ebullición

Bajo presión atmosférica, la eliminación del exceso de etanol requiere calor sustancial para alcanzar su punto de ebullición natural.

Al introducir una bomba de membrana de vacío, se crea un entorno de presión reducida. Esto permite que el etanol se vaporice a temperaturas significativamente más bajas, a menudo por debajo de los 60 grados Celsius.

Mejora de la Eficiencia de Recuperación

La reducción de la temperatura no significa ralentizar el proceso.

Los entornos de vacío a menudo aceleran la tasa de evaporación en relación con la energía de entrada. Esto conduce a una mejora de la eficiencia de recuperación de etanol, lo que le permite recuperar y reutilizar más disolvente con menos estrés térmico en el sistema.

Preservación de la Integridad Química

Prevención de la Polimerización

El biodiesel contiene ésteres etílicos de ácidos grasos, que son sensibles a las altas temperaturas.

Cuando se exponen al calor requerido para la destilación atmosférica, estos ésteres pueden sufrir polimerización. Esta reacción química une moléculas, alterando negativamente la viscosidad y las propiedades de flujo de su combustible.

Evitar la Gelificación y la Descomposición

La presencia de residuos alcalinos en la mezcla de biodiesel crea una vulnerabilidad específica durante el calentamiento.

El alto calor combinado con estos residuos a menudo desencadena la descomposición térmica o la gelificación. La destilación al vacío evita este riesgo por completo al mantener la temperatura del proceso por debajo del umbral en el que ocurren estas reacciones.

Mantenimiento de la Estabilidad

El objetivo final de la producción es un combustible estable y consistente.

Al evitar las reacciones a alta temperatura, se preserva la estabilidad química del producto final. Esto garantiza que el biodiesel cumpla con los estándares de calidad y no se degrade durante el almacenamiento.

Comprensión de las Compensaciones

Complejidad del Equipo

Si bien la destilación al vacío ofrece una calidad de producto superior, introduce complejidad en el hardware.

El uso de una bomba de membrana de vacío requiere un sello más hermético en su sistema en comparación con las configuraciones atmosféricas. Debe asegurarse de que todas las conexiones estén a prueba de fugas para mantener la presión reducida necesaria.

Monitoreo Operacional

Los sistemas de vacío requieren un monitoreo más vigilante que los simples sistemas de ebullición.

Los operadores deben rastrear simultáneamente la temperatura y la presión para evitar el "bumping" (ebullición repentina) o la pérdida de disolvente en la bomba.

Tomando la Decisión Correcta para Su Producción

Para seleccionar el mejor método para su planta de biodiesel, considere sus objetivos de calidad y eficiencia.

- Si su enfoque principal es la calidad del producto: Confíe en la destilación al vacío para eliminar los riesgos de gelificación y polimerización causados por el alto calor.

- Si su enfoque principal es la reutilización del disolvente: Implemente el método de vacío para maximizar la recuperación de etanol manteniendo el disolvente químicamente puro para lotes futuros.

La destilación al vacío transforma un proceso de calentamiento potencialmente destructivo en un paso controlado y eficiente que salvaguarda la integridad de su combustible.

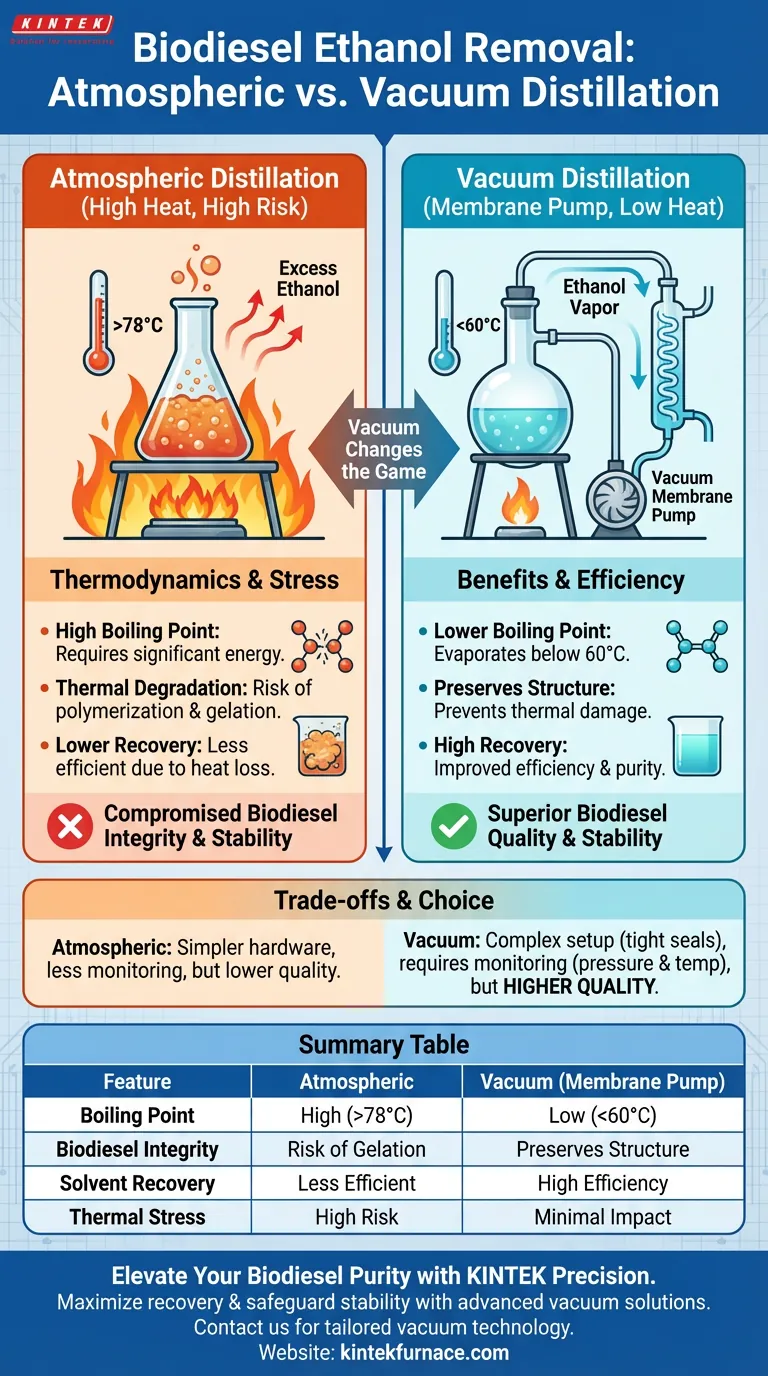

Tabla Resumen:

| Característica | Destilación Atmosférica | Destilación al Vacío (Bomba de Membrana) |

|---|---|---|

| Punto de Ebullición | Alto (Etanol @ 78°C+) | Bajo (Por debajo de 60°C) |

| Integridad del Biodiesel | Riesgo de polimerización/gelificación | Preserva la estructura química |

| Recuperación de Disolvente | Menos eficiente debido a la pérdida de calor | Alta eficiencia y pureza |

| Estrés Térmico | Alto riesgo de descomposición | Impacto térmico mínimo |

| Control del Proceso | Monitoreo básico de temperatura | Control dual de presión y temperatura |

Mejore la Pureza de su Biodiesel con la Precisión KINTEK

Maximice su recuperación de etanol y salvaguarde la estabilidad química de su biodiesel con nuestras avanzadas soluciones de vacío. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de laboratorio de alta temperatura, incluidos sistemas Muffle, Tube, Rotary y CVD, todos totalmente personalizables según sus necesidades de producción específicas.

No comprometa la calidad del combustible. Contacte a KINTEK hoy para descubrir cómo nuestra tecnología de vacío a medida puede optimizar su flujo de trabajo de destilación.

Guía Visual

Referencias

- Sofia M. Kosolapova, Viacheslav A. Rudko. The Physicochemical Basis for the Production of Rapeseed Oil Fatty Acid Esters in a Plug Flow Reactor. DOI: 10.3390/pr12040788

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo funciona el frit de vidrio en los recubrimientos SiOC? Mejora la densidad de la barrera con la curación en fase líquida

- ¿Por qué se requiere el recocido a alta temperatura para los sensores de gas WS2? Estabiliza el rendimiento y elimina la deriva

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Cuáles son las ventajas de dominar el paso de sinterización? Lograr ahorro de costes y diseños complejos

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Por qué se requiere un control preciso de las tasas de flujo del gas portador para la activación del hidrocarbón? Optimice el rendimiento y la pureza del carbono