Dominar el paso de sinterización es una piedra angular de la metalurgia de polvos moderna y la fabricación avanzada. Es el proceso crítico que permite la creación de componentes densos, fuertes y de forma cercana a la neta directamente a partir de una base de polvo, lo que cambia fundamentalmente la economía de la producción al reducir drásticamente o incluso eliminar la necesidad de operaciones de mecanizado costosas y derrochadoras.

El valor central de dominar la sinterización es transformar un simple polvo en un componente complejo y de alto rendimiento en un único paso térmico. Esto abre oportunidades para diseños intrincados, ahorro de costes y propiedades del material que a menudo son inalcanzables con los métodos de fabricación sustractiva tradicionales.

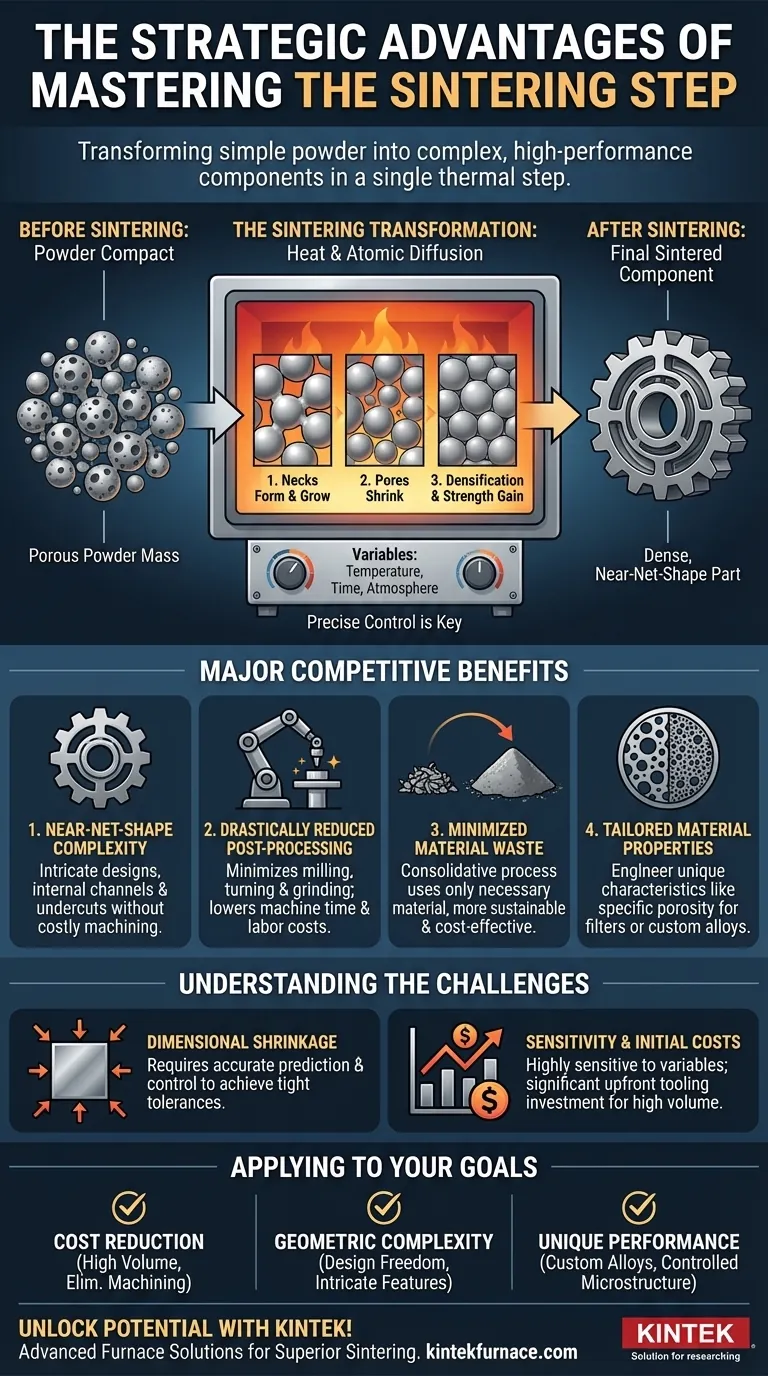

Del Polvo al Sólido: La Transformación de la Sinterización

Para apreciar sus ventajas, primero debe comprender que la sinterización no es simplemente fundir. Es un proceso sofisticado de difusión atómica que ocurre a temperaturas por debajo del punto de fusión del material.

¿Qué es la Sinterización?

La sinterización es un tratamiento térmico aplicado a una masa de polvo compactada. La temperatura elevada proporciona la energía para que los átomos migren a través de los límites de las partículas individuales, fusionándolas.

El Mecanismo de Consolidación

Este proceso ocurre en etapas. Primero, se forman "cuellos" en los puntos de contacto entre las partículas. A medida que el calentamiento continúa, estos cuellos crecen y los poros entre las partículas se encogen, lo que provoca que toda la pieza se densifique y gane resistencia.

Por qué el Control lo es Todo

Dominar este proceso significa controlar con precisión las variables —temperatura, tiempo y atmósfera del horno— para gestionar esta transformación a nivel atómico. Este control dicta directamente la densidad final de la pieza, la precisión dimensional y las propiedades mecánicas.

Las Ventajas Estratégicas del Dominio de la Sinterización

Controlar el proceso de sinterización se traduce directamente en ventajas competitivas y técnicas significativas que van mucho más allá de un simple paso de calentamiento.

1. Lograr Complejidad de Forma Cercana a la Neta

La ventaja más significativa es la producción de piezas que están extremadamente cerca de su forma final, o "neta". Esto permite la creación de geometrías altamente complejas, como canales internos, socavados o características superficiales intrincadas, que serían difíciles, prohibitivamente caras o imposibles de crear con mecanizado.

2. Reducción Drástica de los Costes de Postprocesamiento

Debido a que las piezas salen del horno ya en su forma casi final, la necesidad de procesos sustractivos como el fresado, el torneado o el rectificado se minimiza. Esto proporciona un poderoso beneficio económico al reducir el tiempo de máquina, el desgaste de las herramientas, los costes laborales y los cuellos de botella de producción.

3. Minimización del Desperdicio de Material

El mecanizado tradicional es un proceso sustractivo; comienza con un gran bloque de material y recorta todo lo que no es la pieza final, creando un desperdicio significativo. La sinterización es un proceso consolidativo, que utiliza solo el material necesario para la pieza. Esto la convierte en un método más sostenible y rentable, especialmente con materiales caros o avanzados.

4. Desbloquear Propiedades del Material a Medida

El dominio de la sinterización permite la ingeniería de características de material únicas. Al controlar la densificación, se puede crear intencionalmente un nivel específico de porosidad para aplicaciones como filtros o cojinetes autolubricantes. También permite la creación de compuestos de matriz metálica y aleaciones únicas que no se pueden formar mediante fusión y fundición.

Comprender las Compensaciones y Desafíos

Si bien es poderosa, la sinterización no está exenta de desafíos. El verdadero dominio radica en comprender y mitigar estas complejidades inherentes.

El Desafío Principal: El Encogimiento Dimensional

A medida que las partículas de polvo se fusionan y los poros se cierran, el componente se encoge. Este encogimiento puede ser no uniforme y es altamente sensible a las características del polvo y a los parámetros del proceso. Dominar la sinterización requiere la capacidad de predecir y controlar con precisión este encogimiento para lograr tolerancias dimensionales estrictas.

Sensibilidad a las Variables del Proceso

El resultado final es extremadamente sensible a las fluctuaciones menores en la temperatura, la velocidad de calentamiento, el tiempo de mantenimiento y la atmósfera del horno. La falta de control preciso puede provocar una densidad inconsistente, propiedades mecánicas deficientes o imprecisiones dimensionales, por lo que la experiencia es tan crítica.

Costes Iniciales de Herramientas y Equipos

Las matrices y moldes utilizados para compactar el polvo antes de la sinterización pueden representar una inversión inicial significativa. Este coste inicial generalmente hace que la metalurgia de polvos y la sinterización sean más económicas para tiradas de producción de volumen medio a alto, donde el coste de la herramienta se puede amortizar en muchas piezas.

Aplicación de esto a su Objetivo de Fabricación

Su enfoque de la sinterización debe estar dictado por su objetivo principal.

- Si su enfoque principal es la reducción de costes en la producción de gran volumen: Dominar la sinterización es esencial para eliminar las operaciones de mecanizado secundarias y minimizar el desperdicio de material, mejorando directamente su rentabilidad por pieza.

- Si su enfoque principal es la complejidad geométrica y la libertad de diseño: La sinterización le permite fabricar piezas con características intrincadas que simplemente no son factibles con métodos sustractivos tradicionales, desbloqueando nuevas posibilidades de diseño.

- Si su enfoque principal es crear materiales con un rendimiento único: El proceso de sinterización es una herramienta poderosa para controlar la microestructura, crear aleaciones personalizadas e ingeniar niveles específicos de porosidad para aplicaciones especializadas.

Al tratar la sinterización como un punto de control de ingeniería preciso en lugar de un proceso de calentamiento a granel, se desbloquea un método superior para fabricar componentes robustos y complejos.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Complejidad de Forma Cercana a la Neta | Permite geometrías intrincadas sin mecanizado costoso |

| Reducción de Costes de Postprocesamiento | Minimiza las operaciones sustractivas, ahorrando tiempo y dinero |

| Minimización del Desperdicio de Material | Utiliza solo el polvo necesario, ideal para materiales caros |

| Propiedades del Material a Medida | Permite el control de la porosidad y la creación de aleaciones únicas |

¡Desbloquee todo el potencial de la sinterización para su laboratorio o línea de producción con KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una densidad de pieza superior, precisión dimensional y eficiencia de costes. Contáctenos hoy para discutir cómo nuestras soluciones de sinterización personalizadas pueden impulsar su éxito en la metalurgia de polvos y la fabricación avanzada.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso