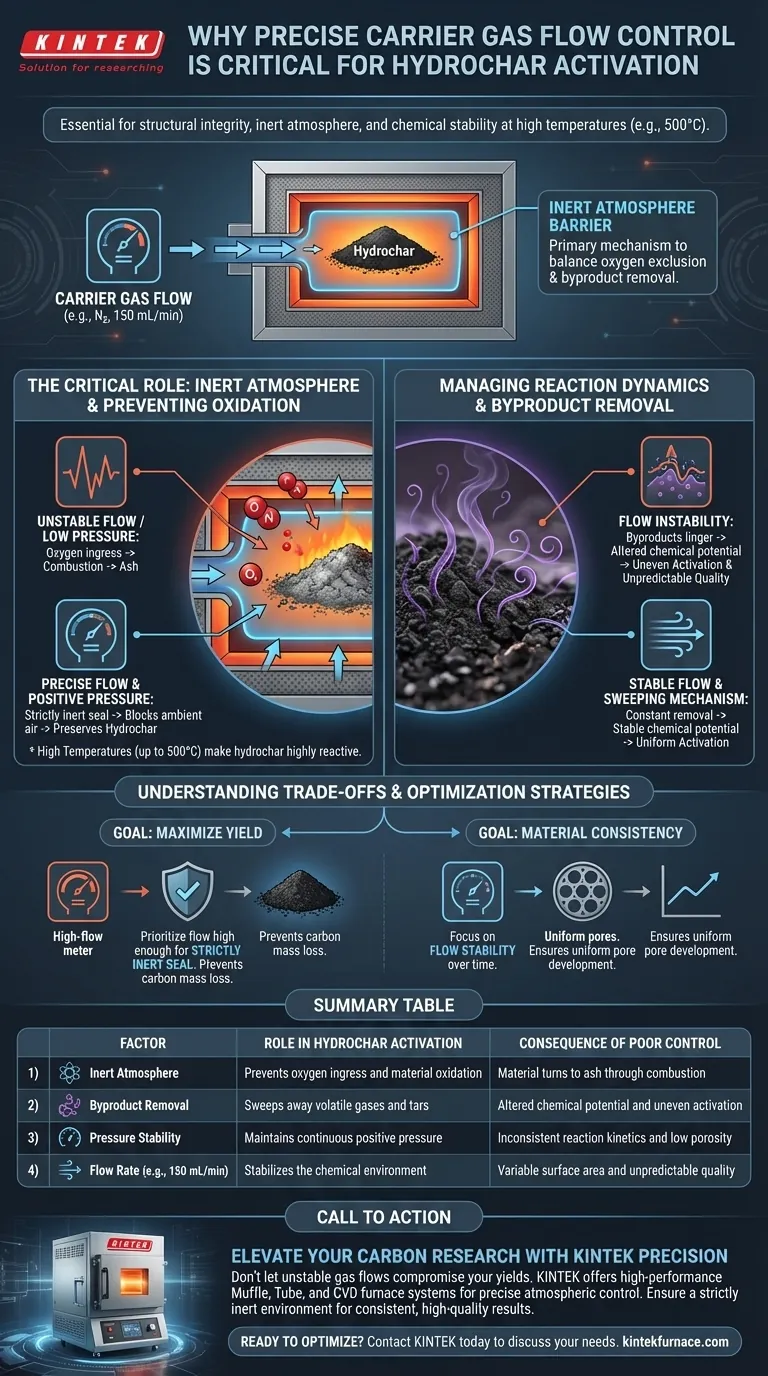

El control preciso de las tasas de flujo del gas portador es esencial para preservar la integridad estructural del hidrocarbón durante la activación a alta temperatura. Se requiere un flujo específico y constante, como 150 mL/min, para crear y mantener una atmósfera estrictamente inerte que evite que el material se queme y, al mismo tiempo, estabilice el entorno químico.

La regulación del gas portador es el principal mecanismo para controlar las condiciones de reacción. Equilibra la exclusión absoluta de oxígeno para prevenir la combustión con la eliminación necesaria de subproductos volátiles para garantizar una activación consistente.

El papel fundamental de la atmósfera inerte

Prevención de la oxidación catastrófica

A temperaturas de activación que alcanzan los 500 °C, el hidrocarbón es muy reactivo. Sin una barrera de gas inerte controlada con precisión (como el nitrógeno), el material de carbono es susceptible a una oxidación excesiva.

Evitar la combustión

Si la tasa de flujo fluctúa o desciende demasiado, el oxígeno puede penetrar en el entorno del horno. Esto conduce a la combustión, que efectivamente convierte su valioso hidrocarbón en cenizas en lugar de carbono activado.

Garantizar un entorno "estrictamente inerte"

La referencia destaca específicamente la necesidad de una atmósfera estrictamente inerte. El control preciso del flujo garantiza una presión positiva continua que bloquea físicamente el aire ambiente de entrar en la zona de reacción.

Gestión de la dinámica de reacción

Eliminación de subproductos gaseosos

Durante la activación, el hidrocarbón libera gases volátiles y alquitranes. Una tasa de flujo estable actúa como un mecanismo de barrido, eliminando eficazmente estos subproductos gaseosos de la zona de reacción inmediata.

Estabilización del potencial químico

Si se permite que los subproductos permanezcan, alteran el equilibrio químico cerca de la superficie del hidrocarbón. Al eliminar estos subproductos a una tasa constante, el gas portador mantiene un potencial químico estable, asegurando que la reacción de activación proceda de manera uniforme.

Comprensión de las compensaciones

El riesgo de inestabilidad del flujo

El requisito de un control "preciso" implica que las desviaciones en cualquier dirección son perjudiciales.

Cinética de reacción inconsistente

Si el flujo no es estable, la eliminación de subproductos se vuelve inconsistente. Esto conduce a un potencial químico variable, lo que resulta en una activación desigual y un área de superficie o porosidad impredecible en el producto final.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de activación de hidrocarbón, ajuste su estrategia de control de flujo en función de sus objetivos de calidad específicos:

- Si su enfoque principal es Maximizar el Rendimiento: Priorice una tasa de flujo lo suficientemente alta como para garantizar un sello inerte estricto, evitando cualquier pérdida de masa de carbono por oxidación o combustión.

- Si su enfoque principal es la Consistencia del Material: Concéntrese en la estabilidad del flujo a lo largo del tiempo para garantizar un potencial químico constante y un desarrollo de poros uniforme en toda la muestra.

Dominar la tasa de flujo es el primer paso para transformar el hidrocarbón crudo en un material de alto rendimiento.

Tabla resumen:

| Factor | Papel en la activación del hidrocarbón | Consecuencia de un control deficiente |

|---|---|---|

| Atmósfera inerte | Previene la entrada de oxígeno y la oxidación del material | El material se convierte en cenizas por combustión |

| Eliminación de subproductos | Arrastra gases volátiles y alquitranes | Potencial químico alterado y activación desigual |

| Estabilidad de la presión | Mantiene una presión positiva continua | Cinética de reacción inconsistente y baja porosidad |

| Tasa de flujo (por ejemplo, 150 mL/min) | Estabiliza el entorno químico | Área de superficie variable y calidad impredecible |

Mejore su investigación sobre carbono con la precisión KINTEK

No permita que los flujos de gas inestables comprometan el rendimiento de sus materiales. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de muffle, tubo y CVD de alto rendimiento diseñados específicamente para un control atmosférico preciso. Ya sea que esté activando hidrocarbón o sintetizando materiales avanzados, nuestras soluciones de laboratorio personalizables garantizan el entorno estrictamente inerte que necesita para obtener resultados consistentes y de alta calidad.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos!

Guía Visual

Referencias

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuál es la función de la purga con nitrógeno durante la fase de arranque del proceso de pirólisis? Garantizar la seguridad y la calidad

- ¿Qué papel juega un horno de recocido a alta temperatura en la preparación de sustratos de AAO? Mejora la regularidad de los poros

- ¿Cuáles son los objetivos principales del proceso de uso de un horno de cinta infrarroja? Optimizar la metalización de células solares TOPCon

- ¿Cuál es la necesidad de calcinar aerogeles de sílice a 300°C? Desbloquee el máximo aislamiento con una calcinación precisa

- ¿En qué se diferencia un horno de carga discontinua de un horno continuo? Elija el horno adecuado para sus necesidades de producción

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Cuáles son las ventajas de utilizar un horno de secado por vacío de precisión? Domina el tratamiento de polvo cerámico con KINTEK

- ¿Por qué la adición de nanopartículas de plata es fundamental para las películas de Ag2Se? Desbloquea un alto rendimiento termoeléctrico