La purga con nitrógeno es el paso definitivo de seguridad e inicio del proceso requerido antes de llevar un reactor de pirólisis a la temperatura de funcionamiento. Su función principal es desplazar sistemáticamente el aire atmosférico dentro de la cámara de reacción para crear un entorno completamente libre de oxígeno.

Al introducir un flujo continuo de nitrógeno, el sistema asegura que las materias primas se sometan a calor en un estado estrictamente anaeróbico, que es el requisito fundamental para una pirólisis exitosa.

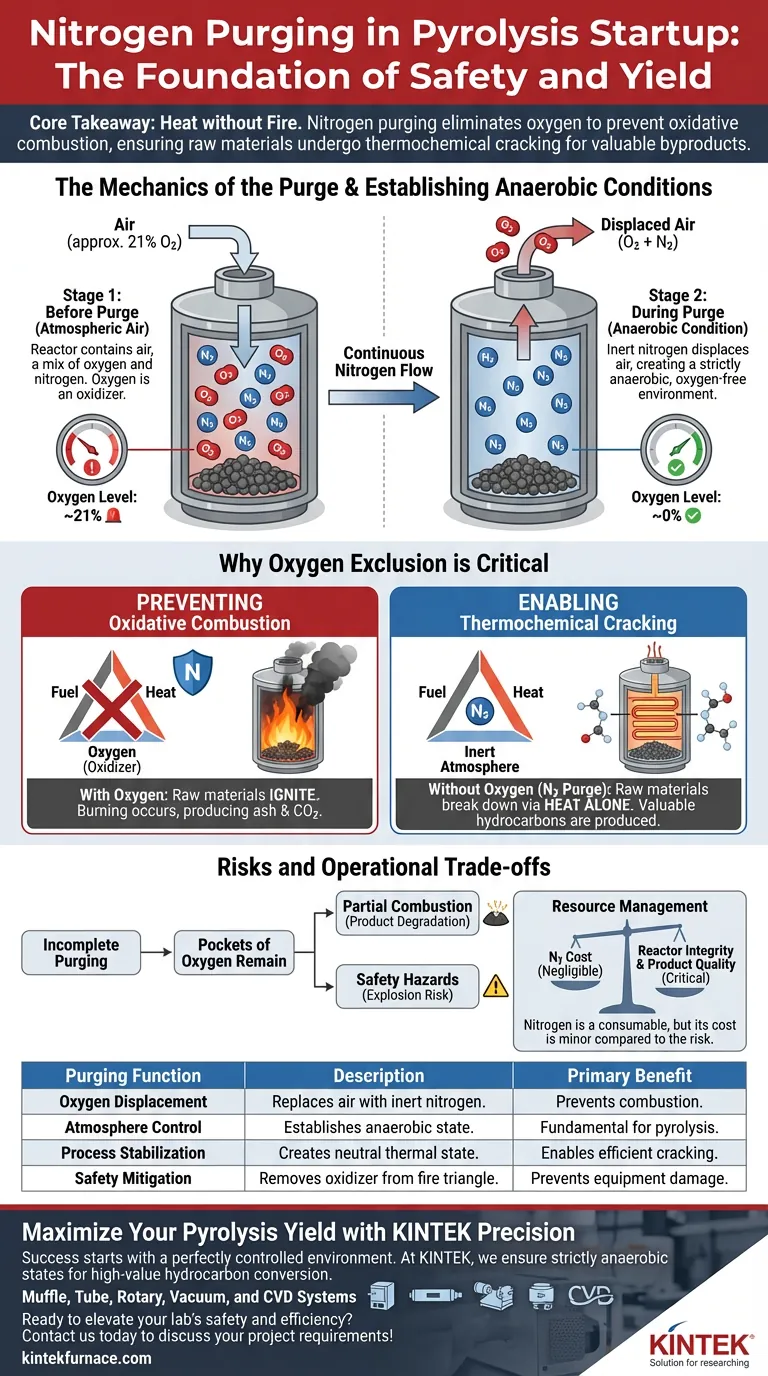

Conclusión Clave La pirólisis requiere calor sin fuego. La purga con nitrógeno elimina el oxígeno para evitar que las materias primas se quemen (combustión oxidativa), asegurando que en su lugar experimenten craqueo termoquímico para producir los subproductos químicos deseados.

La Mecánica de la Purga

Desplazamiento de la Atmósfera del Reactor

Antes del arranque, la cámara del reactor contiene aire atmosférico, que es aproximadamente un 21% de oxígeno.

Para eliminarlo, se introduce nitrógeno en el sistema de forma continua.

Este flujo expulsa físicamente el aire existente de la cámara, reemplazándolo volumen por volumen con gas nitrógeno inerte.

Establecimiento de Condiciones Anaeróbicas

El objetivo es alcanzar un estado en el que el contenido de oxígeno sea efectivamente cero.

Este estado se denomina condición anaeróbica.

Sin lograr este entorno específico, el proceso químico definido como pirólisis no puede ocurrir técnicamente.

Por Qué la Exclusión de Oxígeno es Crítica

Prevención de la Combustión Oxidativa

Si queda oxígeno en la cámara cuando el reactor se calienta, las materias primas se encenderán.

Esta reacción se conoce como combustión oxidativa, que esencialmente quema el material en lugar de descomponerlo.

El nitrógeno actúa como una manta de seguridad, eliminando el oxidante (oxígeno) del triángulo del fuego para que la combustión sea físicamente imposible, independientemente de la temperatura.

Habilitación del Craqueo Termoquímico

La pirólisis depende del craqueo termoquímico: la ruptura de moléculas de cadena larga en otras más pequeñas utilizando únicamente calor.

Esta delicada reacción química requiere una atmósfera neutra.

El nitrógeno asegura que el entorno sea lo suficientemente estable para que ocurra este craqueo de manera eficiente, preservando la calidad de los productos finales.

Riesgos y Compensaciones Operativas

La Consecuencia de una Purga Incompleta

Si la fase de purga se apresura o es incompleta, pueden quedar bolsas de oxígeno.

Esto puede provocar una combustión parcial, que degrada el producto final (convirtiendo valiosos hidrocarburos en cenizas y CO2).

En casos graves, la introducción de calor alto a una mezcla de gases inflamables y oxígeno residual puede presentar riesgos de seguridad significativos.

Gestión de Recursos

El nitrógeno es un costo consumible durante la fase de arranque.

Los operadores deben equilibrar el tiempo y el volumen de nitrógeno utilizado con la necesidad absoluta de una atmósfera segura.

Sin embargo, el costo del nitrógeno es siempre insignificante en comparación con el riesgo de comprometer la integridad del reactor o la calidad del lote.

Garantizar el Éxito del Proceso

Para maximizar la eficiencia y la seguridad de su arranque de pirólisis, evalúe su estrategia de purga en función de sus objetivos operativos específicos.

- Si su enfoque principal es la Seguridad: Verifique que los niveles de oxígeno sean indetectables antes de activar los elementos calefactores para eliminar los riesgos de combustión.

- Si su enfoque principal es la Calidad del Producto: Asegúrese de que el entorno sea estrictamente anaeróbico para garantizar que el craqueo termoquímico maximice el rendimiento en lugar de crear cenizas.

Una purga de nitrógeno disciplinada es la base invisible de una operación de pirólisis segura y de alto rendimiento.

Tabla Resumen:

| Función de Purga | Descripción | Beneficio Principal |

|---|---|---|

| Desplazamiento de Oxígeno | Reemplaza el aire atmosférico con nitrógeno inerte. | Previene la combustión oxidativa/quemado. |

| Control de Atmósfera | Establece un entorno estrictamente anaeróbico. | Requisito fundamental para la pirólisis. |

| Estabilización del Proceso | Crea un estado neutro para las reacciones térmicas. | Permite un craqueo termoquímico eficiente. |

| Mitigación de Seguridad | Elimina el oxidante del triángulo del fuego. | Previene explosiones y daños al equipo. |

Maximice su Rendimiento de Pirólisis con la Precisión KINTEK

El éxito en la pirólisis comienza con un entorno perfectamente controlado. En KINTEK, entendemos que mantener un estado estrictamente anaeróbico es fundamental para convertir las materias primas en hidrocarburos de alto valor sin el riesgo de combustión.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite equipos estándar o una solución totalmente personalizable para sus necesidades únicas de craqueo termoquímico, nuestro equipo técnico está listo para apoyar sus objetivos de investigación y producción.

¿Listo para mejorar la seguridad y la eficiencia de su laboratorio?

¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie

- ¿Cuáles son las principales ventajas de utilizar la metalurgia de polvos para las aleaciones de Ti y TiZr? Lograr una precisión estructural definitiva

- ¿Cuál es el papel de un horno ventilado en el pretratamiento de secado de relaves de uranio? Garantizar la seguridad y la fluidez

- ¿Por qué es importante el calentamiento uniforme en los procesos industriales? Garantice calidad y eficiencia en la fabricación

- ¿Qué papel juega la zona de remojo de un horno de viga móvil en la calidad final de las placas revestidas de titanio/acero calentadas?

- ¿Cuáles son las ventajas de usar un horno de lote? Logre una flexibilidad y precisión de proceso inigualables

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Por qué es fundamental la selección de materiales de electrodos para el Sinterizado por Destello de Plasma (PFS) de muestras de dióxido de titanio?