El calentamiento uniforme es crucial en entornos industriales porque garantiza que cada parte de un producto experimente las mismas condiciones térmicas. Esta consistencia es la base de una fabricación predecible y repetible, que previene defectos, asegura la integridad del material y maximiza la eficiencia de todo el proceso.

El calentamiento no uniforme no es solo una ineficiencia; es un motor principal de fallos del producto, calidad inconsistente y resultados impredecibles. Lograr la uniformidad térmica es la forma más directa de ejercer control sobre un proceso, asegurando que el producto final cumpla con sus especificaciones de diseño cada vez.

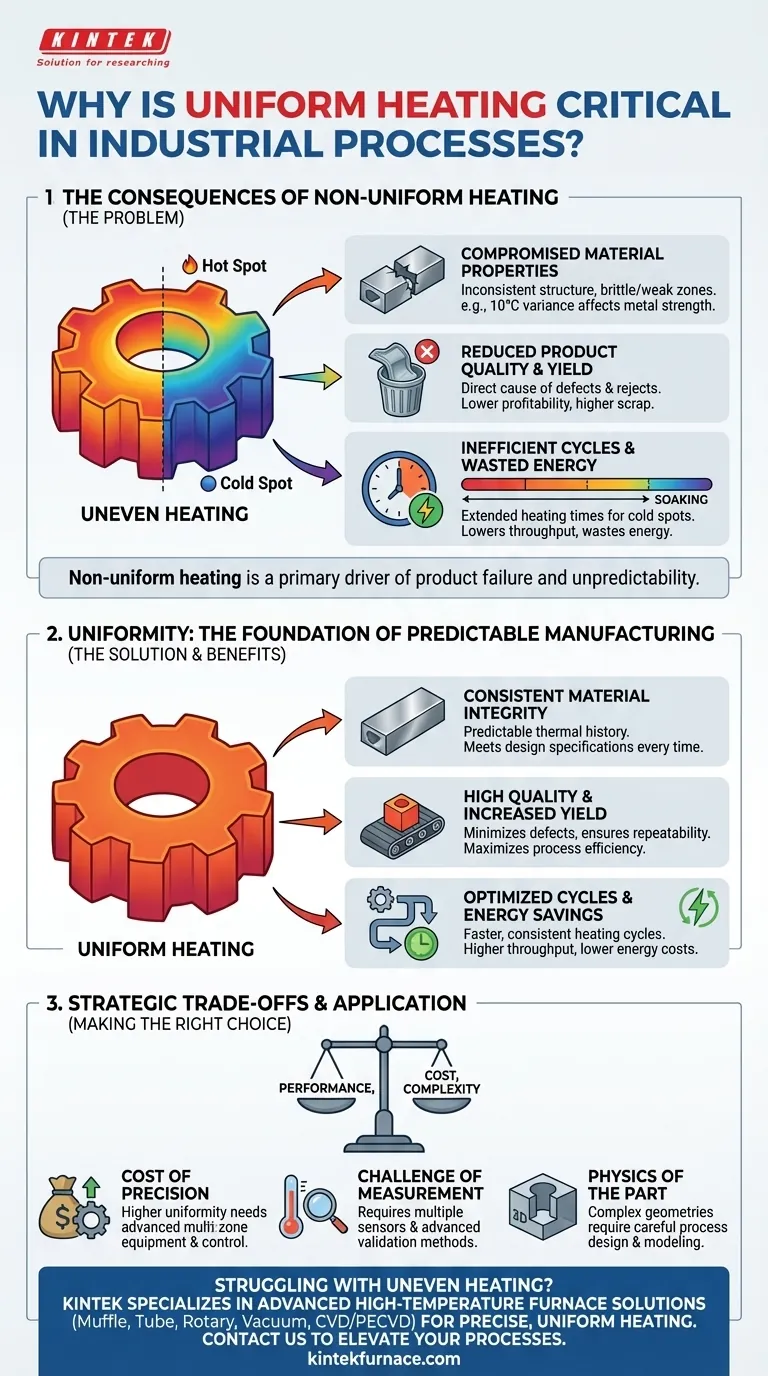

La Consecuencia de los Gradientes Térmicos

El objetivo de cualquier proceso de calentamiento industrial es inducir un cambio físico o químico específico. Cuando el calor se aplica de manera desigual, ese cambio ocurre a diferentes velocidades en diferentes lugares, creando una cascada de problemas.

Propiedades del Material Comprometidas

La estructura física de un material a menudo se define por su historial térmico. Los puntos calientes y los puntos fríos crean inconsistencias que debilitan permanentemente el producto final.

En el tratamiento térmico de metales, por ejemplo, una variación de 10 °C puede ser la diferencia entre una pieza fuerte y dúctil y una quebradiza. Un punto frío podría no experimentar la transformación de fase requerida, creando una zona blanda que fallará bajo tensión.

Reducción de la Calidad del Producto y el Rendimiento

El calentamiento inconsistente es una causa directa de piezas rechazadas. Esto tiene un impacto significativo en el rendimiento del proceso y la rentabilidad.

Un ejemplo común se da en plásticos o compuestos, donde una curación desigual puede provocar deformaciones, tensiones internas o imperfecciones superficiales. Cada pieza deformada es chatarra, desperdiciando material, energía y tiempo de máquina.

Ciclos Ineficientes y Energía Desperdiciada

Para compensar un punto frío conocido, a menudo se obliga a los operarios a extender el tiempo del ciclo de calentamiento, una práctica conocida como "remojo" (soaking). El objetivo es dar al área más fría tiempo suficiente para alcanzar la temperatura objetivo.

Este enfoque es profundamente ineficiente. Obliga al resto del lote a mantenerse a la temperatura por más tiempo del necesario, desperdiciando una cantidad significativa de energía y reduciendo el rendimiento general del equipo.

Donde la Uniformidad No es Negociable

Si bien es importante en todas partes, la uniformidad térmica es la variable más crítica en muchas industrias de alta precisión. El éxito o el fracaso de toda la operación depende de ella.

Fabricación de Semiconductores

Durante el procesamiento de obleas, se realizan cientos de pasos delicados como la deposición y el grabado. El rendimiento de los microchips resultantes está directamente relacionado con la uniformidad de la temperatura en toda la oblea de silicio, a menudo con tolerancias de menos de ±1 °C.

Componentes Aeroespaciales y Médicos

Para componentes críticos como álabes de turbina o implantes médicos, el fallo del material no es una opción. Un tratamiento térmico uniforme asegura una estructura de grano y una resistencia consistentes, garantizando que la pieza funcione como fue diseñada bajo condiciones extremas y cumpla con estrictas normas de seguridad.

Procesos de Curado y Recubrimiento

Desde la pintura de un automóvil hasta el adhesivo que une un ala compuesta, el proceso de curado debe ser uniforme. Un curado incompleto en un área conduce a un punto débil, lo que arriesga la delaminación, la corrosión o el fallo estructural durante la vida útil del producto.

Comprender las Compensaciones (Trade-offs)

Lograr una uniformidad térmica perfecta es un desafío de ingeniería que implica equilibrar rendimiento, coste y complejidad. No se trata simplemente de aumentar el calor.

El Coste de la Precisión

Una mayor uniformidad requiere equipos más avanzados. Esto puede incluir calentadores multizona para un control independiente, ventiladores de convección de alta velocidad para una mejor distribución del calor, o controladores PID y sensores más sofisticados. Esta inversión inicial puede ser sustancial.

El Desafío de la Medición

No se puede controlar lo que no se puede medir. Verificar la uniformidad requiere múltiples termopares colocados en todo el producto o espacio de trabajo, o métodos sin contacto como la imagen térmica. Esto añade complejidad a la configuración y validación del proceso.

La Física de la Pieza

La geometría del producto en sí puede trabajar en su contra. Las formas complejas con secciones gruesas y delgadas se calentarán naturalmente a diferentes velocidades debido a la conducción térmica. Superar esto requiere un diseño de proceso cuidadoso y modelado avanzado.

Tomar la Decisión Correcta para su Objetivo

La evaluación de sus necesidades de calentamiento de procesos debe estar impulsada por el objetivo final. Utilice estos principios para guiar sus decisiones sobre equipos y diseño de procesos.

- Si su enfoque principal es la máxima calidad y consistencia del producto: Invierta en control de calentamiento multizona y un paquete integral de sensores o imágenes térmicas para eliminar activamente los gradientes de temperatura.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia energética: Priorice sistemas con mecanismos superiores de transferencia de calor, como la convección de alto flujo, para reducir los tiempos de ciclo y eliminar los períodos de "remojo" derrochadores.

- Si su enfoque principal es controlar los costes en un proceso nuevo: Comience con el modelado y la simulación térmica para comprender el perfil de calentamiento natural de su pieza y determinar el nivel mínimo requerido de uniformidad para cumplir con las especificaciones, evitando la sobreingeniería.

En última instancia, dominar el calentamiento uniforme transforma una variable de procesamiento crítica en una constante fiable y predecible.

Tabla Resumen:

| Aspecto | Impacto del Calentamiento Uniforme |

|---|---|

| Propiedades del Material | Previene puntos calientes/fríos, asegurando resistencia constante y evitando fragilidad |

| Calidad del Producto | Reduce rechazos, deformaciones y defectos para un mayor rendimiento |

| Eficiencia del Proceso | Elimina el desperdicio de energía por ciclos prolongados, mejorando el rendimiento |

| Industrias Clave | Crítico en semiconductores, aeroespacial y procesos de curado para la precisión |

¿Tiene problemas con el calentamiento desigual en su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional capacidad de I+D y fabricación interna, nuestra línea de productos —que incluye Hornos de Muffle, Tubulares, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD— está diseñada para proporcionar un calentamiento preciso y uniforme que mejore sus resultados experimentales e impulse la eficiencia. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer sus requisitos específicos, ayudándole a lograr resultados consistentes y reducir el desperdicio. No permita que las inconsistencias térmicas le frenen: contáctenos hoy para analizar cómo KINTEK puede elevar sus procesos industriales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga