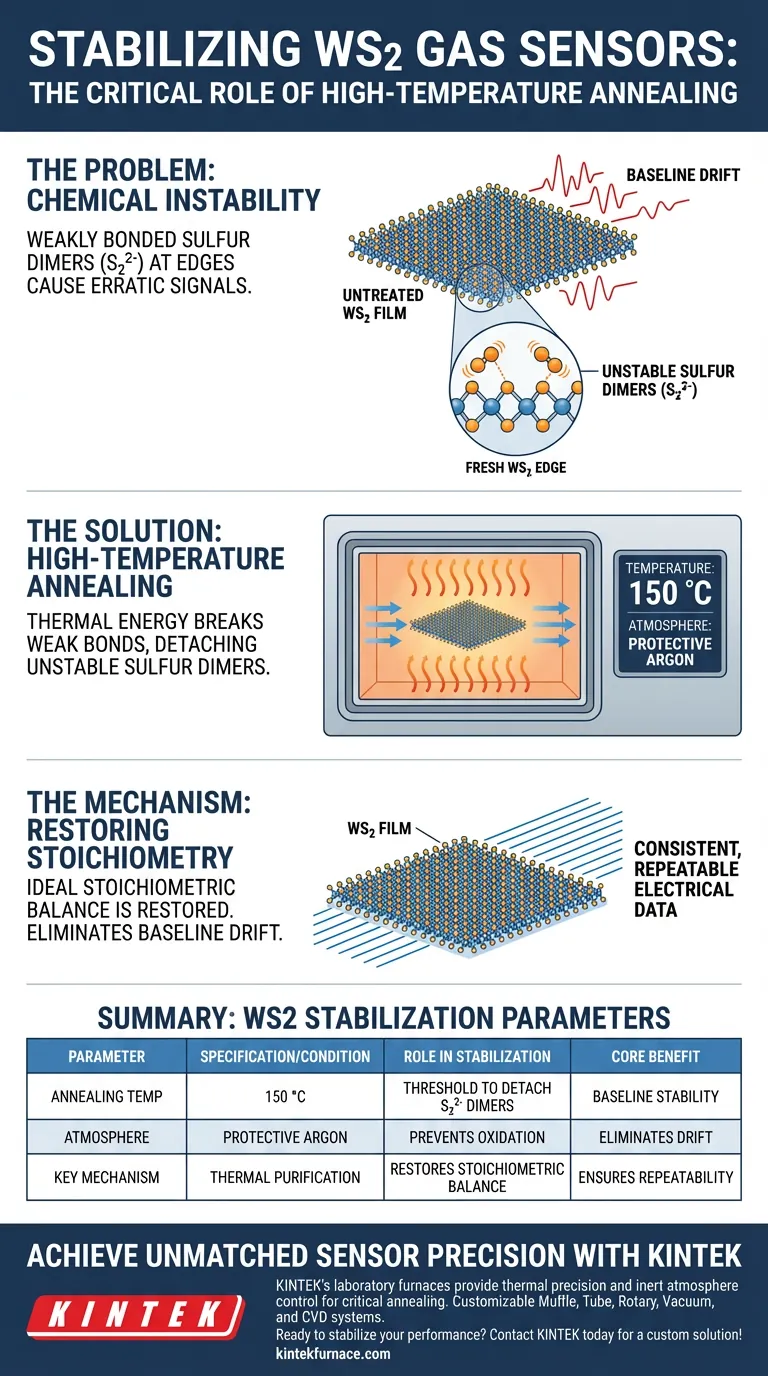

El recocido a alta temperatura es el paso de procesamiento crítico requerido para eliminar las inestabilidades químicas que afectan a los sensores de disulfuro de tungsteno (WS2) no tratados. Al someter el elemento sensor a 150 °C bajo una atmósfera protectora de argón, se eliminan los grupos de azufre inestables de los bordes del material, lo que garantiza que el dispositivo produzca datos eléctricos consistentes y repetibles en lugar de señales erráticas.

El proceso de recocido elimina físicamente los dímeros de azufre débilmente enlazados ($S_2^{2-}$), restaurando el equilibrio estequiométrico ideal del material. Esta purificación química es el mecanismo específico que elimina la deriva de la línea base, transformando una película delgada volátil en un sensor confiable para aplicaciones a temperatura ambiente.

La química de la inestabilidad

El problema con los bordes de WS2 "frescos"

Cuando se fabrican películas delgadas de disulfuro de tungsteno, los bordes del material rara vez son perfectos.

A menudo albergan grupos químicos inestables que se adhieren débilmente a la estructura cristalina.

Identificación del culpable: dímeros de azufre

La principal fuente de ruido eléctrico en estos sensores es la presencia de dímeros de azufre débilmente enlazados ($S_2^{2-}$).

Estos grupos se adhieren a los bordes de la película de WS2 pero carecen de los fuertes enlaces covalentes del material central.

Consecuencias para el rendimiento

Estos grupos inestables son eléctricamente activos de maneras impredecibles.

Hacen que la señal de línea base del sensor se desvíe, lo que significa que el sensor informa un cambio en la resistencia incluso cuando no hay gas presente.

Sin abordar esto, el sensor sufre de baja repetibilidad, lo que lo hace inútil para mediciones precisas.

El mecanismo de estabilización

Usar calor para purificar

El proceso de recocido utiliza un entorno de laboratorio de alta temperatura, específicamente establecido en 150 °C.

Esta energía térmica está calibrada para ser lo suficientemente alta como para romper los enlaces débiles de los dímeros de azufre inestables, desprendiéndolos efectivamente de la película.

Atmósfera protectora

Este proceso se realiza estrictamente bajo una atmósfera protectora de argón.

El argón es un gas inerte, lo que garantiza que a medida que el material se calienta, el disulfuro de tungsteno no reaccione con el oxígeno o la humedad del aire.

Restauración de la estequiometría

Al eliminar el exceso de dímeros de azufre, el material se acerca a su estado estequiométrico ideal.

Esto crea una superficie químicamente estable donde las propiedades eléctricas están definidas por la estructura cristalina del WS2, no por defectos en los bordes.

Comprensión de las limitaciones del proceso

La necesidad de control de temperatura

La temperatura objetivo de 150 °C no es arbitraria.

Representa el umbral térmico específico requerido para eliminar los grupos inestables sin degradar la película delgada subyacente.

El costo de la estabilidad

Lograr esta estabilidad requiere equipo especializado para mantener la atmósfera de argón.

Esto agrega una capa de complejidad en comparación con el simple recocido en aire, pero es un compromiso necesario para prevenir la oxidación mientras se eliminan los defectos de azufre.

Optimización de la fabricación de sensores

Para garantizar que sus sensores de disulfuro de tungsteno funcionen de manera confiable en el campo, debe considerar el recocido como un paso de corrección química, no solo como un proceso de secado.

- Si su enfoque principal es la estabilidad de la línea base: Debe asegurarse de que la temperatura de recocido alcance los 150 °C para desprender con éxito los dímeros de azufre débilmente enlazados ($S_2^{2-}$).

- Si su enfoque principal es la repetibilidad: Debe mantener una atmósfera estricta de argón para prevenir la contaminación de la superficie mientras se restaura la estequiometría del material.

Al eliminar eficazmente los defectos de los bordes, convierte un material semiconductor en bruto en un instrumento de precisión capaz de una detección constante a temperatura ambiente.

Tabla resumen:

| Parámetro | Especificación/Condición | Función en la estabilización de WS2 |

|---|---|---|

| Temp. de recocido | 150 °C | Umbral para desprender dímeros de azufre inestables ($S_2^{2-}$) |

| Atmósfera | Argón protector | Previene la oxidación y la reacción con el aire/humedad |

| Mecanismo clave | Purificación térmica | Restaura el equilibrio estequiométrico en los bordes del material |

| Beneficio principal | Estabilidad de la línea base | Elimina la deriva de la señal y garantiza la repetibilidad |

Logre una precisión de sensor inigualable con KINTEK

No permita que la deriva de la señal comprometa su investigación. Los hornos de laboratorio de alto rendimiento de KINTEK proporcionan la precisión térmica y el control de atmósfera inerte esenciales para el recocido crítico de WS2 y otros materiales 2D.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de fabricación de sensores de gas.

¿Listo para estabilizar el rendimiento de su sensor? ¡Póngase en contacto con KINTEK hoy mismo para obtener una solución personalizada!

Guía Visual

Referencias

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío a la calidad de los precursores reticulados? Guía experta para la integridad del material

- ¿Por qué se prefiere el gas argón sobre otros gases inertes? Descubra su equilibrio óptimo para uso industrial

- ¿Por qué se prefiere un horno de resistencia de laboratorio para las aleaciones Al-5Er-Ti? Lograr homogeneidad de alta pureza

- ¿Cómo garantiza un horno de sinterización de alta temperatura la integridad estructural? Guía experta de gestión térmica

- ¿Cómo afecta el control del flujo de gas y el tiempo de reacción a las capas de carbono del catalizador NiMo? Domina la ingeniería de nanoestructuras

- ¿Cómo influye un horno de sinterización a alta temperatura en los sensores de nanotubos de ZnO? Desbloquea la máxima sensibilidad y estabilidad

- ¿Por qué se utiliza un desecador de vacío para la conservación de extractos de cáscara de fruta? Proteger los compuestos bioactivos

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado