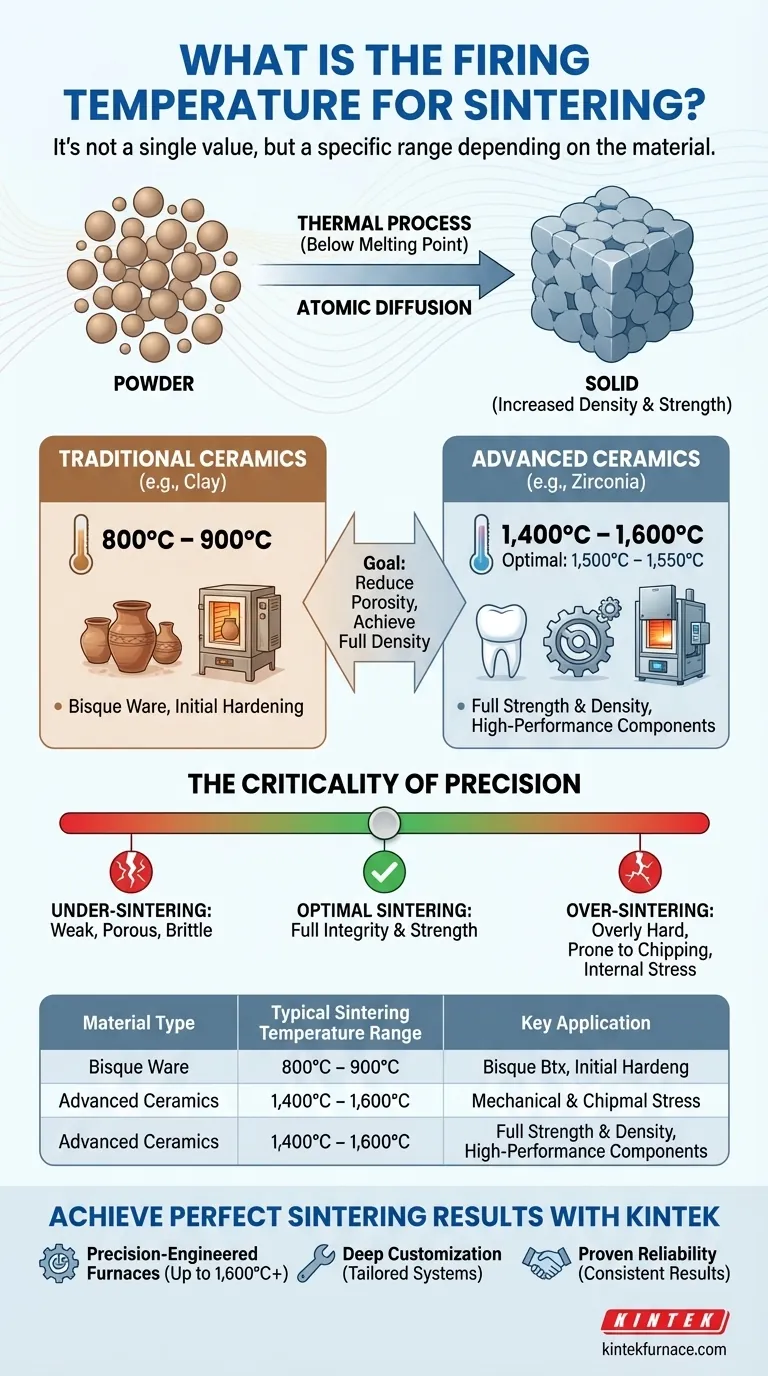

La temperatura de cocción para la sinterización no es un valor único; es un rango específico que depende completamente del material que se procesa. Para las arcillas tradicionales, la sinterización inicial para crear bizcocho comienza alrededor de los 800–900°C. Para cerámicas técnicas de alto rendimiento como la circonia, las temperaturas requeridas son mucho más altas, generalmente entre 1.400°C y 1.600°C para lograr la máxima resistencia y densidad.

La sinterización no se trata tanto de alcanzar una temperatura genérica como de ejecutar un proceso térmico preciso. El perfil de temperatura correcto es lo que transforma una colección de partículas sueltas en un sólido denso, fuerte y funcional al activar la difusión atómica sin fundir el material.

¿Qué es la sinterización? Una mirada más allá de la temperatura

De polvo a sólido

La sinterización es un proceso térmico que une partículas, aumentando la densidad y la resistencia de un material. Ocurre a temperaturas por debajo del punto de fusión del material.

Imagine una colección de granos microscópicos prensados juntos. Cuando se calientan, los átomos en los puntos de contacto entre estos granos se vuelven móviles y se difunden a través de los límites, fusionando eficazmente las partículas en una masa coherente y sólida.

El objetivo: lograr la densidad total

El objetivo principal de la sinterización es reducir o eliminar la porosidad (el espacio vacío) entre las partículas iniciales. A medida que las partículas se fusionan, estos huecos se encogen y desaparecen.

Una pieza correctamente sinterizada es significativamente más densa y fuerte que su estado pre-sinterizado o "en verde". La temperatura es la variable crítica que impulsa la velocidad y la eficacia de este proceso de densificación.

Por qué la temperatura varía tan drásticamente según el material

Cerámicas tradicionales (por ejemplo, arcilla)

Para materiales como la arcilla, la fase inicial de sinterización comienza a temperaturas relativamente bajas, alrededor de 800°C a 900°C.

En esta etapa, las partículas de arcilla comienzan a fusionarse, creando un material duro y poroso conocido como "bizcocho". Esto no es una densificación completa, sino un paso esencial para crear un cuerpo cerámico duradero. La vitrificación completa, que crea una estructura similar al vidrio, requiere temperaturas aún más altas.

Cerámicas avanzadas (por ejemplo, circonia)

Las cerámicas de alto rendimiento como la circonia, utilizadas en aplicaciones exigentes como restauraciones dentales y componentes industriales, requieren mucha más energía térmica para sinterizarse correctamente.

Estos materiales se cuecen en hornos que operan entre 1.400°C y 1.600°C. Los estudios demuestran que para la circonia, la máxima resistencia se logra típicamente cuando se cuece en una ventana más estrecha de aproximadamente 1.500°C a 1.550°C.

Comprender las compensaciones: la criticidad de la precisión

La temperatura correcta no es una sugerencia; es un requisito fundamental para lograr las propiedades previstas del material. Desviarse del rango óptimo compromete directamente la integridad del producto final.

Sub-sinterización: el riesgo de debilidad

Cocer a una temperatura demasiado baja o durante un tiempo demasiado corto da como resultado una sinterización incompleta.

Las partículas no se fusionan completamente, dejando una porosidad significativa. Esto crea una restauración o componente débil y quebradizo que es altamente susceptible a la fractura bajo estrés.

Sobre-sinterización: el riesgo de dureza y astillado

Por el contrario, cocer a una temperatura demasiado alta o durante demasiado tiempo puede causar una sobre-sinterización.

Esto conduce a un crecimiento excesivo del grano dentro de la microestructura del material. Si bien puede sonar beneficioso, esto puede hacer que la pieza final sea excesivamente dura y, paradójicamente, propensa a astillarse o agrietarse, ya que pueden acumularse tensiones internas.

Tomar la decisión correcta para su objetivo

La temperatura correcta es parte de un programa de cocción completo, que también incluye la tasa de aumento de temperatura (velocidad de rampa) y la duración a la temperatura máxima (tiempo de mantenimiento).

- Si su enfoque principal es trabajar con arcilla tradicional: Una temperatura de 800–900°C es su objetivo para la cocción inicial del bizcocho, que endurece la arcilla y la prepara para el esmaltado.

- Si su enfoque principal es procesar circonia de alta resistencia: Adhiérase estrictamente al rango especificado por el fabricante, típicamente 1.400–1.600°C, buscando la ventana óptima de 1.500–1.550°C para maximizar la resistencia.

- Si su enfoque principal es garantizar la máxima integridad del material: Consulte siempre la hoja de datos técnicos del material para conocer el perfil de cocción completo, ya que la temperatura, la velocidad de rampa y el tiempo de mantenimiento trabajan juntos para definir las propiedades finales.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión la energía para liberar todo el potencial diseñado en su material.

Tabla resumen:

| Tipo de material | Rango de temperatura de sinterización típico | Aplicación clave |

|---|---|---|

| Arcillas tradicionales | 800°C – 900°C | Bizcocho, endurecimiento inicial |

| Cerámicas avanzadas (por ejemplo, circonia) | 1.400°C – 1.600°C | Restauraciones dentales, componentes de alta resistencia |

Logre resultados de sinterización perfectos con KINTEK

Dominar el perfil térmico preciso es fundamental para transformar materiales en polvo en componentes fuertes y densos. Ya sea que esté sinterizando arcillas tradicionales o cerámicas técnicas avanzadas como la circonia, el horno adecuado marca la diferencia.

KINTEK ofrece las soluciones avanzadas de alta temperatura que su laboratorio necesita:

- Hornos de ingeniería de precisión: Nuestros hornos de mufla, tubo, vacío y atmósfera están diseñados para un control exacto de la temperatura y un calentamiento uniforme hasta 1.600°C y más allá.

- Personalización profunda: Adaptamos nuestros sistemas, incluidos los elementos calefactores, el aislamiento y el software de control, para que coincidan con su material específico y los requisitos del perfil de sinterización.

- Fiabilidad probada: Aproveche nuestra experiencia interna en fabricación e I+D para garantizar resultados consistentes y repetibles para sus aplicaciones más exigentes.

¿Listo para optimizar su proceso de sinterización? Contacte hoy mismo a nuestros expertos para analizar cómo se puede personalizar un horno KINTEK para sus materiales únicos y objetivos térmicos.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?