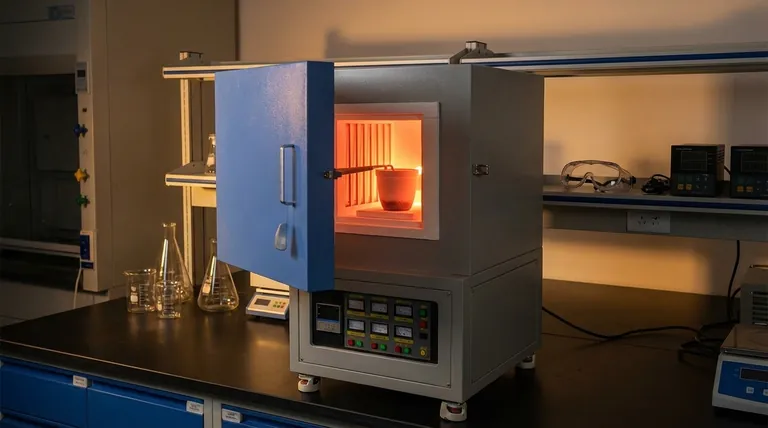

La función principal de un horno eléctrico de grado industrial en la preparación de vidrio de fosfato (PBG) es proporcionar un entorno térmico rigurosamente controlado que impulse transiciones químicas y físicas específicas. No se limita a fundir el material; ejecuta un perfil de calentamiento multietapa diseñado para purificar la mezcla de materias primas y garantizar una homogeneidad química total a través de la convección.

El horno eléctrico actúa como un reactor de precisión. Su función se extiende más allá de la licuefacción para incluir la eliminación crítica de impurezas volátiles y la mezcla mecánica de componentes a través de corrientes térmicas, asegurando que el vidrio final sea uniforme y esté libre de defectos.

La Estrategia de Procesamiento Térmico en Dos Etapas

Para comprender la función del horno, debe observar el perfil de temperatura específico que ejecuta. El proceso es distinto del calentamiento simple; es una operación por etapas.

Etapa 1: Eliminación de Volátiles y Purificación

El horno generalmente apunta a una meseta inicial de 500 °C.

A esta temperatura específica, el objetivo aún no es fundir la red de sílice o fosfato, sino la purificación.

El calor fuerza la liberación de subproductos volátiles, específicamente amoniaco y agua, de las materias primas. Esta fase de "desgasificación" es vital para prevenir burbujas o debilidades estructurales en el vidrio final.

Etapa 2: Fusión a Alta Temperatura

Una vez eliminados los volátiles, el horno eleva la temperatura a 1000 °C.

El material se mantiene a esta temperatura máxima durante un período de tiempo específico, típicamente 60 minutos.

Este calor sostenido asegura la transición completa de la mezcla de materias primas de sólido a líquido, descomponiendo las estructuras cristalinas de los ingredientes.

Logro de la Homogeneidad a través de la Convección

La función del horno abarca tanto la mezcla como el calentamiento.

Al mantener altas temperaturas, el horno facilita la convección térmica dentro del crisol.

Estas corrientes naturales dentro del fluido fundido mezclan físicamente los componentes químicos, asegurando que los aditivos se distribuyan uniformemente en toda la matriz de vidrio.

Restricciones Críticas del Proceso

Si bien el horno es una herramienta robusta, la calidad del resultado depende del cumplimiento de las limitaciones específicas del proceso.

La Necesidad del Tiempo de Permanencia

No se puede simplemente alcanzar los 1000 °C y enfriar el vidrio inmediatamente.

El tiempo de retención de 60 minutos es una restricción innegociable requerida para permitir que la convección térmica haga su trabajo.

Acortar este período da como resultado un vidrio "cordado" o veteado donde la composición química varía de un milímetro a otro.

Riesgos de la Etapa de Temperatura

La velocidad de rampa entre 500 °C y 1000 °C debe gestionarse cuidadosamente.

Si el horno pasa la etapa de 500 °C antes de que el amoniaco y el agua se evacuen por completo, estos gases quedan atrapados en la masa viscosa.

Esto conduce a inclusiones permanentes y burbujas que arruinan la integridad óptica y estructural del PBG.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus protocolos de horno para vidrio de fosfato, sus prioridades dictan su control de proceso.

- Si su principal enfoque es la Claridad Óptica: Priorice la duración y estabilidad de la etapa de 500 °C para garantizar la eliminación absoluta de agua y amoniaco antes de que comience la fusión.

- Si su principal enfoque es la Uniformidad Estructural: Asegúrese de cumplir estrictamente con la retención de 60 minutos a 1000 °C para maximizar los efectos de la mezcla por convección térmica.

El éxito en la preparación de PBG depende de tratar el horno no solo como un calentador, sino como un instrumento para una gestión química precisa.

Tabla Resumen:

| Fase del Proceso | Temperatura | Duración | Función Principal |

|---|---|---|---|

| Purificación | 500 °C | Hasta Desgasificación | Eliminación de volátiles de amoniaco y agua |

| Fusión | 1000 °C | Transición | Licuefacción completa de la mezcla de materias primas |

| Homogeneización | 1000 °C | 60 Minutos | Mezcla por corrientes de convección térmica |

Mejore su Procesamiento de Materiales con KINTEK

El control térmico preciso es la diferencia entre un vidrio defectuoso y una matriz de fosfato de alto rendimiento. KINTEK proporciona la tecnología de calentamiento avanzada requerida para la fabricación rigurosa de PBG.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de tiempo de permanencia y etapas de temperatura.

¿Listo para optimizar sus protocolos de fusión de vidrio? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Referencias

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio? Preservación de la integridad del carbono poroso

- ¿Por qué se mantiene un alto caudal de aire sintético durante la oxidación de la magnetita? Garantizar un modelado cinético preciso

- ¿Cómo actúa el cloruro de zinc (ZnCl2) como plantilla estructural? Ingeniería de carbono dopado con nitrógeno de alta porosidad

- ¿Por qué se utiliza la reducción de hidrógeno a alta temperatura para los catalizadores de descomposición de HI? Mejora la eficiencia y la pureza de la superficie

- ¿Cuál es la función de un horno de secado por convección forzada para el aerogel de sílice? Lograr una porosidad y estabilidad superiores

- ¿Cuál es el propósito de un horno industrial para el pretratamiento de polvos? Garantizar un análisis preciso de la sílice

- ¿Por qué se utiliza un sistema de calentamiento programado de alta precisión para la estabilidad del catalizador? Garantice la integridad de los datos precisos del reactor

- ¿Por qué es necesario un horno de vacío para almacenar materiales de silicato y sulfuro? Garantizar la pureza para experimentos de alta presión