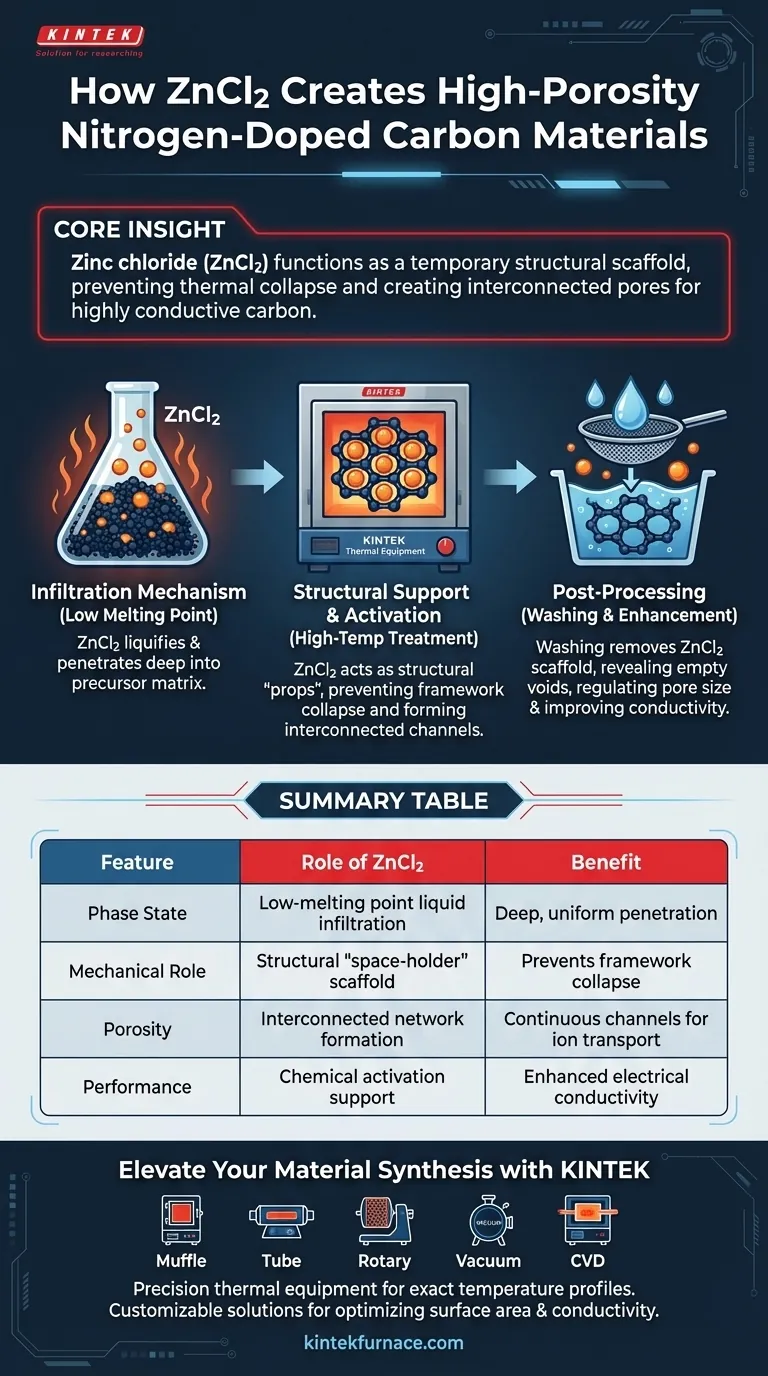

El cloruro de zinc (ZnCl2) funciona como un andamio estructural temporal durante la síntesis de materiales de carbono dopados con nitrógeno. Su función principal es penetrar el material precursor en estado líquido, evitando físicamente que el marco de carbono colapse a altas temperaturas y creando una red de poros interconectados una vez que la sal se elimina mediante lavado.

Idea Central: El procesamiento térmico típicamente hace que los precursores de carbono se encojan y pierdan porosidad. El ZnCl2 actúa como un "espaciador" que mantiene el volumen del material durante el calentamiento, lo que resulta en una estructura altamente conductora con una distribución de poros precisamente regulada después de la eliminación de la sal.

El Mecanismo de Infiltración

Aprovechando los Bajos Puntos de Fusión

La efectividad del ZnCl2 radica en su bajo punto de fusión. Debido a que se licúa fácilmente, se transforma en un estado fluido al principio del proceso térmico.

Penetración Profunda del Precursor

Una vez fundido, el ZnCl2 actúa como un disolvente que penetra profundamente en la matriz del precursor de carbono. Esto asegura que el agente se distribuya uniformemente por todo el material, en lugar de simplemente recubrir la superficie.

Soporte Estructural y Activación

Prevención del Colapso del Marco

Durante el tratamiento a alta temperatura, los materiales de carbono tienden naturalmente a densificarse y colapsar. El ZnCl2 actúa como un soporte estructural, ocupando el espacio interno y apoyando mecánicamente el marco de carbono para mantenerlo expandido.

Creación de Canales Interconectados

Dado que el ZnCl2 se distribuye por todo el material, forma una red continua dentro del carbono. Este "esqueleto" asegura que los vacíos creados sean interconectados en lugar de burbujas aisladas.

Post-Procesamiento y Mejora del Material

Formación por Eliminación

La estructura porosa final solo se revela una vez que el proceso térmico se completa. El ZnCl2 se elimina mediante lavado posterior, dejando atrás los canales vacíos donde solía residir la sal.

Regulación del Tamaño de los Poros

Este método no es aleatorio; permite una alta precisión. Al utilizar ZnCl2, los ingenieros pueden regular eficazmente la distribución del tamaño de los poros, adaptando el material a requisitos específicos.

Mejora de la Conductividad Eléctrica

Más allá de simplemente crear espacio, este método de activación mejora el rendimiento del material. El carbono dopado con nitrógeno resultante exhibe una conductividad eléctrica mejorada, lo que lo hace adecuado para aplicaciones electrónicas avanzadas.

Consideraciones del Proceso y Compromisos

El Requisito del Post-Tratamiento

Si bien el ZnCl2 es una plantilla eficaz, no es un aditivo "de un solo paso". El proceso requiere estrictamente una fase de lavado para eliminar el andamio de sal; sin este paso, los poros permanecen bloqueados y el material no puede funcionar como se espera.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un protocolo de síntesis para carbono dopado con nitrógeno, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la optimización del área superficial: Utilice ZnCl2 por su capacidad para prevenir el colapso y crear canales de poros profundos e interconectados.

- Si su enfoque principal es el rendimiento electrónico: Confíe en este método de activación para mejorar específicamente la conductividad eléctrica del material de carbono final.

Al utilizar ZnCl2 como andamio sacrificial, convierte el riesgo de colapso térmico en una oportunidad para la ingeniería estructural precisa.

Tabla Resumen:

| Característica | Rol del ZnCl2 en la Síntesis | Beneficio para el Material de Carbono |

|---|---|---|

| Estado de Fase | Infiltración líquida de bajo punto de fusión | Penetración profunda y uniforme de los precursores |

| Rol Mecánico | Andamio "espaciador" estructural | Previene el colapso del marco durante el calentamiento |

| Porosidad | Formación de red interconectada | Crea canales continuos para el transporte de iones |

| Paso Final | Eliminación de sal post-proceso (lavado) | Revela alta área superficial y tamaño de poro regulado |

| Rendimiento | Soporte de activación/dopaje químico | Conductividad eléctrica y conductividad mejoradas |

Mejore la Síntesis de su Material con KINTEK

La precisión en el procesamiento térmico es fundamental al utilizar plantillas de ZnCl2 para materiales de carbono avanzados. KINTEK proporciona el equipo térmico de alto rendimiento necesario para lograr los perfiles de temperatura exactos requeridos para una infiltración y activación exitosas.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de hornos de alta temperatura para laboratorio. Ya sea que esté optimizando el área superficial o mejorando la conductividad eléctrica para carbono dopado con nitrógeno, nuestras soluciones garantizan resultados consistentes y repetibles.

¿Listo para optimizar la síntesis de su carbono? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cómo se mantiene la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo

- ¿Por qué se requiere una alta estabilidad en el control de temperatura para la cinética del método KAS? Asegure resultados precisos de energía de activación

- ¿Cuál es la función del entorno de 1500 °C en la carbonización de la madera? Desbloquea carbono funcional de alto rendimiento

- ¿Cómo funciona un horno de varias velocidades? Logre la máxima comodidad y eficiencia

- ¿Cuál es la función de un horno eléctrico de alta precisión en la síntesis de ZnO-CuO? Control Térmico Experto para Nanofolios

- ¿Cuál es el propósito de diseñar las tapas de control internas de un horno de baño de sal con salidas inclinadas hacia arriba?

- ¿Cuál es el propósito de usar un evaporador rotatorio o un horno de secado al vacío? Preservación de la calidad del polvo de SiC post-molienda

- ¿Cómo facilita un horno de laboratorio de alta temperatura el sinterizado sin presión (PLS) de cerámicas de nitruro de silicio?