La función principal de un horno de secado al vacío en este contexto es eliminar por completo los disolventes y la humedad de los monómeros y polímeros sin someterlos a un estrés térmico perjudicial. Específicamente, este proceso se aplica durante la síntesis de monómeros (como BP, BM y TF) y los polímeros de poliimida finales utilizados como precursores para Tamices Moleculares de Carbono (CMS).

Idea Clave: El valor del secado al vacío no reside solo en la eliminación de la humedad, sino en hacerlo a bajas temperaturas. Al reducir el punto de ebullición de los disolventes, el horno previene la oxidación y la degradación térmica, preservando la delicada estructura química requerida para una pirólisis exitosa.

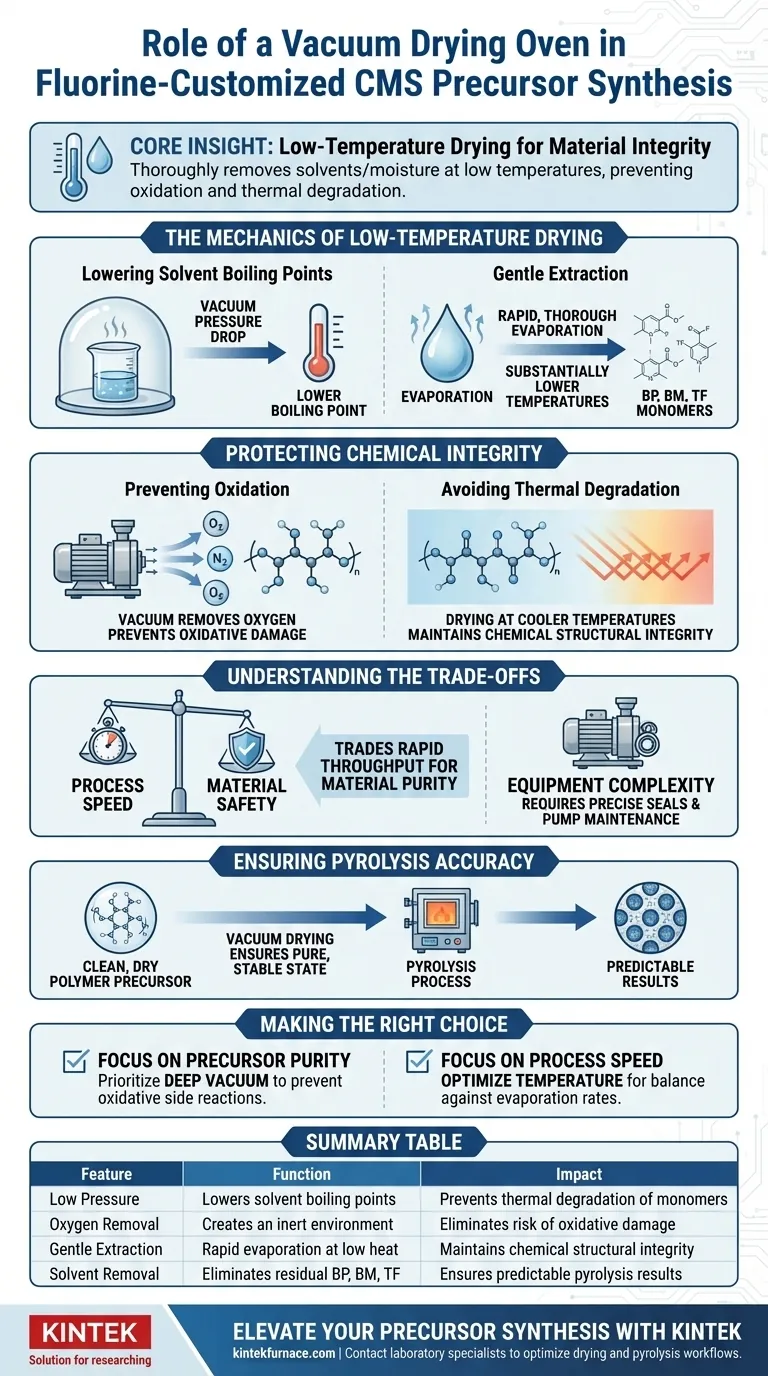

La Mecánica del Secado a Baja Temperatura

Reducción de los Puntos de Ebullición de los Disolventes

En un horno estándar, la eliminación de disolventes persistentes a menudo requiere altas temperaturas. Un horno de secado al vacío crea un entorno de baja presión que reduce significativamente el punto de ebullición de los disolventes y la humedad residuales.

Extracción Suave

Esta diferencia de presión permite una evaporación rápida y completa a temperaturas considerablemente más bajas. Esto es fundamental para procesar monómeros delicados como BP, BM y TF, asegurando que alcancen un estado seco sin necesidad de energía térmica excesiva.

Protección de la Integridad Química

Prevención de la Oxidación

Los procesos de secado estándar exponen los materiales a aire caliente, lo que aumenta el riesgo de oxidación. El entorno de vacío elimina el oxígeno de la cámara, previniendo eficazmente el daño oxidativo al precursor polimérico.

Evitar la Degradación Térmica

Las altas temperaturas pueden hacer que las cadenas poliméricas se descompongan o se reticulen prematuramente. Al facilitar el secado a temperaturas más frías, el horno de vacío mantiene la integridad estructural química de los polímeros de poliimida.

Comprensión de las Compensaciones

Velocidad del Proceso vs. Seguridad del Material

Si bien el secado al vacío es más suave, puede ser más lento que el secado rápido a alta temperatura si la presión del vacío no está optimizada. Se sacrifica la velocidad de producción por la pureza del material y la garantía estructural.

Complejidad del Equipo

Mantener un vacío constante requiere sellos precisos y mantenimiento de la bomba. Cualquier fuga introduce oxígeno y humedad, lo que efectivamente anula los beneficios del proceso y potencialmente contamina el precursor de CMS.

Garantizar la Precisión de la Pirólisis

La Base para la Carbonización

La calidad del Tamiz Molecular de Carbono final está dictada por la calidad del precursor. Si el precursor contiene disolvente residual o ha sufrido daños térmicos, el proceso de pirólisis posterior arrojará resultados impredecibles.

Estabilización del Precursor

El secado al vacío asegura que el material ingrese a la etapa de pirólisis en un estado puro y químicamente preciso. Esta estabilidad es necesaria para lograr el tamaño de poro preciso y las capacidades de separación esperadas de los CMS personalizados con flúor.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su proceso de síntesis, considere sus prioridades específicas:

- Si su principal enfoque es la pureza del precursor: Priorice un nivel de vacío profundo para garantizar la eliminación completa del disolvente a la temperatura más baja posible para prevenir cualquier reacción secundaria de oxidación.

- Si su principal enfoque es la velocidad del proceso: Optimice la temperatura al límite seguro más alto para su variante de poliimida específica, equilibrando la estabilidad térmica con las tasas de evaporación.

Al controlar el entorno de secado, asegura la fidelidad estructural del precursor antes de que llegue al horno de pirólisis.

Tabla Resumen:

| Característica | Función en la Síntesis de CMS | Impacto en la Calidad del Precursor |

|---|---|---|

| Baja Presión | Reduce los puntos de ebullición de los disolventes | Previene la degradación térmica de los monómeros |

| Eliminación de Oxígeno | Crea un entorno inerte | Elimina el riesgo de daño oxidativo |

| Extracción Suave | Evaporación rápida con bajo calor | Mantiene la integridad estructural química |

| Eliminación de Disolventes | Elimina BP, BM, TF residuales | Asegura resultados de pirólisis predecibles |

Mejore su Síntesis de Precursores con KINTEK

La precisión en el secado al vacío es la base para Tamices Moleculares de Carbono de alto rendimiento. En KINTEK, entendemos que mantener la integridad química durante el procesamiento de monómeros y polímeros es innegociable.

Con el respaldo de I+D experta y fabricación líder en la industria, KINTEK ofrece sistemas avanzados de Vacío, Mufla, Tubo y CVD diseñados para proporcionar los entornos estables y libres de oxígeno que su investigación exige. Ya sea que necesite hornos personalizados de alta temperatura o control de vacío preciso para poliimidas delicadas, nuestras soluciones se adaptan a los requisitos únicos de su laboratorio.

¿Listo para optimizar sus flujos de trabajo de secado y pirólisis? Contacte a nuestros especialistas de laboratorio hoy mismo para descubrir cómo KINTEK puede mejorar la pureza de sus materiales y la confiabilidad de sus procesos.

Guía Visual

Referencias

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un horno de secado al vacío en el procesamiento de SFRP? Preservar la integridad del material y prevenir la degradación

- ¿Por qué es necesaria una estructura de ensamblaje simétrica para el laminado en caliente de placas revestidas de titanio-acero? Lograr planitud

- ¿Cuál es el papel de un horno de secado por explosión eléctrico en el pretratamiento de SBD? Optimice su investigación de biomasa

- ¿Cómo se utiliza un espectrómetro de micro-Raman de precisión en la caracterización de cerámicas SSBSN? Verificación de la fase principal

- ¿Cómo contribuye un horno de secado al vacío a la calidad de los precursores reticulados? Guía experta para la integridad del material

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Cómo afecta el método de sinterización enterrada al rendimiento de las cerámicas BCZT? Optimice su sinterización para obtener la máxima piezoelectricidad

- ¿Por qué es necesario hornear los sustratos en un horno industrial antes del recubrimiento por centrifugación con tinta de nanopartículas de plata?