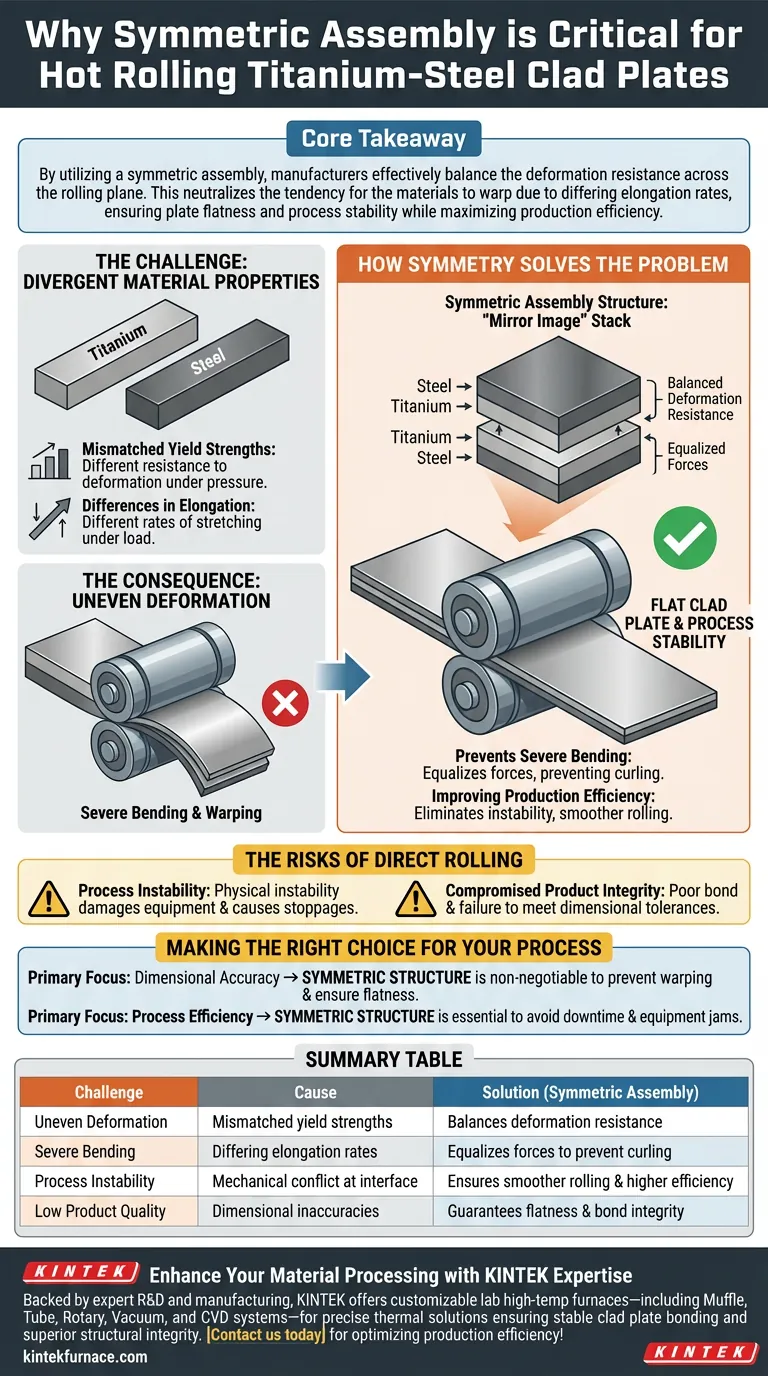

Una estructura de ensamblaje simétrica es fundamentalmente necesaria en el laminado en caliente de placas revestidas de titanio-acero para contrarrestar las diferencias mecánicas inherentes entre los dos metales. Dado que el titanio y el acero presentan resistencias a la fluencia y tasas de elongación significativamente diferentes, laminarlos sin una configuración equilibrada y simétrica da como resultado una deformación desigual y un pandeo severo.

Conclusión Clave Al utilizar un ensamblaje simétrico, los fabricantes equilibran eficazmente la resistencia a la deformación en el plano de laminación. Esto neutraliza la tendencia de los materiales a deformarse debido a las diferentes tasas de elongación, asegurando la planitud de la placa y la estabilidad del proceso, al tiempo que se maximiza la eficiencia de producción.

El Desafío: Propiedades Divergentes de los Materiales

Resistencias a la Fluencia Desiguales

El titanio y el acero son materiales fundamentalmente diferentes con resistencias a la fluencia distintas. Cuando se someten a la inmensa presión del laminado en caliente, no fluyen ni se deforman bajo la misma fuerza exacta.

Diferencias en la Elongación

De manera similar, estos metales poseen diferentes tasas de elongación. Bajo la misma carga de laminación, un material naturalmente querrá estirarse más o más rápido que el otro.

La Consecuencia: Deformación Desigual

Si estos materiales se laminan directamente sin una configuración simétrica, estas disparidades crean un conflicto mecánico. El material que se estira menos restringe al que se estira más, lo que lleva a una deformación desigual inmediata en la interfaz.

Cómo la Simetría Resuelve el Problema

Equilibrio de la Resistencia a la Deformación

Una estructura de ensamblaje simétrica crea esencialmente una pila de materiales "imagen especular". Esta configuración equilibra la resistencia a la deformación ejercida por las capas de titanio y acero en el tren de laminación.

Prevención de Pandeo Severo

Al igualar las fuerzas en la parte superior e inferior del ensamblaje, la simetría evita que la placa revestida se curve. Sin este equilibrio, la tensión interna causada por la discrepancia de elongación obligaría a la placa a experimentar un pandeo severo, haciéndola inutilizable.

Mejora de la Eficiencia de Producción

La simetría hace más que proteger el producto; agiliza el proceso. Al eliminar la inestabilidad asociada con la deformación y el curvado, el proceso de laminación se vuelve más suave, mejorando significativamente la eficiencia de producción.

Los Riesgos del Laminado Directo

Inestabilidad del Proceso

Intentar laminar titanio y acero sin una estructura simétrica introduce caos en la línea de laminación. La inestabilidad física causada por las placas deformadas puede dañar el equipo u obligar a detener la producción.

Integridad del Producto Comprometida

La deformación desigual no solo dobla la placa; compromete la unión y la integridad estructural del producto final. Un enfoque no simétrico corre el riesgo de producir placas revestidas que no cumplan con las tolerancias de planitud y dimensionales.

Tomando la Decisión Correcta para Su Proceso

Dependiendo de sus prioridades de fabricación específicas, así es como debe considerar el requisito de simetría:

- Si su enfoque principal es la Precisión Dimensional: Una estructura simétrica es innegociable para prevenir la deformación y asegurar que la placa revestida final permanezca plana.

- Si su enfoque principal es la Eficiencia del Proceso: Utilizar la simetría es esencial para evitar tiempos de inactividad causados por inestabilidad del material o atascos del equipo durante el pase de laminación.

La simetría no es simplemente una elección de diseño; es una necesidad mecánica para neutralizar las disparidades físicas entre el titanio y el acero.

Tabla Resumen:

| Desafío | Causa | Solución (Ensamblaje Simétrico) |

|---|---|---|

| Deformación Desigual | Resistencias a la fluencia desiguales | Equilibra la resistencia a la deformación |

| Pandeo Severo | Tasas de elongación diferentes | Iguala las fuerzas para prevenir el curvado |

| Inestabilidad del Proceso | Conflicto mecánico en la interfaz | Asegura un laminado más suave y mayor eficiencia |

| Baja Calidad del Producto | Inexactitudes dimensionales | Garantiza la planitud y la integridad de la unión |

Mejore Su Procesamiento de Materiales con la Experiencia de KINTEK

No permita que las disparidades de materiales comprometan la calidad de su producto. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento de titanio-acero.

Nuestras avanzadas soluciones térmicas garantizan el control preciso de la temperatura requerido para una unión estable de placas revestidas y una integridad estructural superior. Contáctenos hoy para descubrir cómo nuestro equipo especializado puede optimizar su eficiencia de producción y resolver sus desafíos de fabricación más difíciles.

Guía Visual

Referencias

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo contribuye la calcinación isotérmica extendida en un horno a la calidad cristalina? Mejora la pureza del material

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre

- ¿Por qué los materiales superconductores Bi-2223 de alto rendimiento requieren un control de temperatura de alta precisión? | KINTEK Solution

- ¿Qué papel juega un horno de vacío en la determinación del contenido de humedad de los adsorbentes de carbón agotados de mercurio? Perspectivas clave

- ¿Cuál es el papel de los precursores hidratados en la síntesis de nanohojas de Mn3O4? Lograr un control dimensional a nivel atómico

- ¿Cuál es el propósito de usar cilindros de nitrógeno y medidores de flujo? Garantizar una recuperación superior de fibra de carbono

- ¿Cómo contribuyen los baños termostáticos de laboratorio al tratamiento con ácido fosfórico de las cerámicas 3Y-TZP? Impulsar la Bioactividad

- ¿Cómo afecta un sistema de calefacción y refrigeración por circulación de aceite a la HPDC? Optimice el control térmico de su fundición a presión