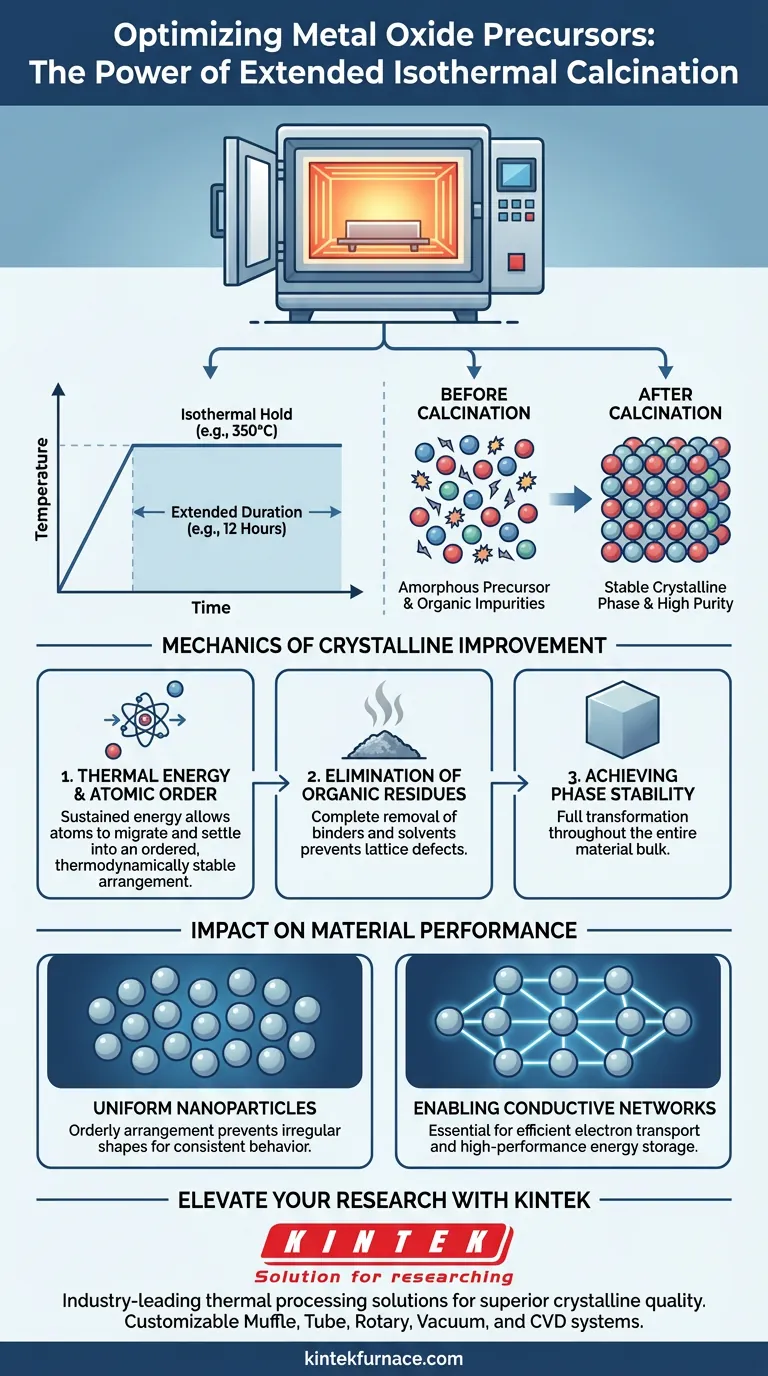

La calcinación isotérmica extendida actúa como un proceso de estabilización integral para precursores de óxido metálico, alterando fundamentalmente su estructura interna. Al mantener una temperatura constante (por ejemplo, 350 °C) durante un período prolongado (por ejemplo, 12 horas), el horno proporciona la energía térmica sostenida necesaria para forzar a los átomos a una disposición de red ordenada, al tiempo que elimina las impurezas orgánicas.

La función principal de la calcinación extendida es impulsar la organización atómica. Asegura la transformación completa de los precursores crudos en una fase cristalina estable y uniforme, que es un requisito previo para aplicaciones de alto rendimiento como el almacenamiento de energía.

La mecánica de la mejora cristalina

Para comprender por qué es necesario un tiempo extendido, debemos observar lo que sucede a nivel atómico durante la fase de mantenimiento.

Energía térmica y orden atómico

La cristalización no es instantánea; requiere energía y tiempo. El mantenimiento extendido a temperaturas como 350 °C proporciona la energía térmica necesaria para que los átomos migren de un estado caótico a uno estructurado.

Esta entrada de energía sostenida permite que los átomos se asienten en una disposición ordenada y termodinámicamente estable. Sin esta duración, el material podría permanecer amorfo o mal cristalizado.

Eliminación de residuos orgánicos

Los precursores a menudo contienen aglutinantes orgánicos o disolventes residuales del proceso de síntesis. La calcinación extendida asegura la eliminación completa de estos residuos orgánicos.

Si estos residuos no se queman por completo, actúan como impurezas que interrumpen la red cristalina. Un mantenimiento de 12 horas asegura que el material final sea químicamente puro.

Lograr la estabilidad de fase

El objetivo de la calcinación es alcanzar una fase cristalina específica y estable. La exposición prolongada asegura que la transformación sea completa en todo el volumen del material, en lugar de solo en la superficie.

Impacto en el rendimiento del material

Los cambios estructurales impulsados por la calcinación tienen consecuencias directas en el rendimiento del material en aplicaciones del mundo real.

Creación de nanopartículas uniformes

En el contexto de materiales como el óxido de cobalto, la calcinación isotérmica extendida da como resultado nanopartículas altamente uniformes.

La disposición ordenada de los átomos evita la formación de formas o tamaños irregulares. Esta uniformidad morfológica es fundamental para un comportamiento consistente del material.

Habilitación de redes conductoras

Para los dispositivos de almacenamiento de energía, la conexión física entre las partículas es vital. Las nanopartículas uniformes producidas por este proceso son esenciales para construir redes conductoras efectivas.

La alta calidad de la cristalinidad asegura un transporte de electrones eficiente, lo que impacta directamente en la eficiencia y la capacidad del dispositivo de almacenamiento de energía final.

El equilibrio crítico entre tiempo y calidad

Si bien los beneficios son claros, es importante comprender las limitaciones operativas de este proceso.

La necesidad de duración

El proceso requiere mucho tiempo. Un mantenimiento de 12 horas es una inversión significativa en tiempo de procesamiento que limita la velocidad de producción.

El riesgo de apresurarse

Intentar acortar esta ventana introduce el riesgo de una transformación incompleta. Un tiempo insuficiente puede dejar residuos orgánicos atrapados dentro del material o resultar en una estructura atómica desordenada, comprometiendo la red conductora.

Tomando la decisión correcta para su objetivo

Al diseñar un protocolo de síntesis para óxidos metálicos, considere cómo los parámetros de calcinación se alinean con sus requisitos de rendimiento.

- Si su enfoque principal es la pureza de fase: Asegúrese de que el tiempo de mantenimiento sea suficiente para quemar completamente todos los residuos orgánicos y evitar defectos en la red.

- Si su enfoque principal es el rendimiento del dispositivo: Priorice los mantenimientos isotérmicos extendidos para lograr la uniformidad de las partículas requerida para redes conductoras robustas.

La calcinación extendida es el puente entre un precursor químico crudo y un material funcional de alto rendimiento.

Tabla resumen:

| Elemento del proceso | Impacto en la calidad cristalina | Beneficio de la aplicación |

|---|---|---|

| Energía térmica sostenida | Facilita la migración atómica a una red ordenada | Alta estabilidad termodinámica |

| Duración extendida | Asegura la eliminación completa de residuos orgánicos | Alta pureza química y menos defectos |

| Uniformidad de fase | La transformación ocurre en todo el volumen del material | Comportamiento consistente del material |

| Morfología de las partículas | Produce nanopartículas altamente uniformes | Redes conductoras mejoradas |

Mejore su investigación de materiales con KINTEK

El almacenamiento de energía de alto rendimiento y la síntesis de materiales avanzados exigen una precisión absoluta en el procesamiento térmico. KINTEK proporciona las soluciones líderes en la industria necesarias para lograr una calidad cristalina superior. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de calcinación isotérmica.

No permita que las transformaciones incompletas comprometan el rendimiento de su dispositivo. Contáctenos hoy para descubrir cómo nuestros hornos especializados de alta temperatura de laboratorio pueden proporcionar la estabilidad térmica y la uniformidad que su investigación merece.

Guía Visual

Referencias

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un autoclave revestido de teflón en el tratamiento ácido hidrotermal? Mejora la eficiencia de la síntesis de catalizadores

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Cuál es el propósito de usar un horno de laboratorio durante la preparación de cenizas de bagazo de caña de azúcar? Optimizar el pretratamiento del material

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?

- ¿Por qué se utiliza una cámara de reacción a alta temperatura con una tira de platino para el análisis XRD in situ de ferritas de calcio?

- ¿Qué ventajas ofrece un horno de baño de sal para la transformación de bainita? Logre microestructuras de acero superiores

- ¿Cuáles son las ventajas del proceso de uso de una mezcla en polvo para la siliciación? Asegurar la uniformidad en geometrías complejas

- ¿Por qué se utiliza un horno de secado al vacío para el biocarbón BC-FeOOH? Proteger la reactividad y prevenir la agregación de partículas